I. Metallin leimausosat: Teollisuuden kulmakiven salaisuus

Modernin teollisuuden suuressa kartassa, leimausosat ovat kuin välttämättömiä kiinteitä niittejä, yhdistävät tiiviisti erilaisia teollisuusyhteyksiä ja tukevat teollisuusrakennusten vakaata rakennetta. Autoista, joihin luotamme päivittäiseen matkustamiseen elektronisiin laitteisiin, joita aina kuljetamme mukanamme, erilaisista kodinkoneista kotona rakennuskentän keskeisiin komponentteihin, metallileimausosat ovat kaikkialla, ja niiden merkitys on itsestään selvä. Niitä voidaan kutsua teollisuuskentän kulmakiveä.

Otetaan esimerkki autonvalmistusteollisuudesta. Tämä on yksi yleisimmin käytetyistä ja kriittisistä kentistä metallin leimausosiin. Auton syntymä on erottamaton tuhansista metallileimausosista. Auton rungon ulkokuoresta moottorin sisäisiin osiin, runkojen rakenteellisiin osiin jne. Ne antavat autolle vakaan rakenteen ja sileän ulkonäön, ja ne sisältävät erilaisia rasituksia ja kuormia, kun auto ajaa suurella nopeudella. Sen laatu liittyy suoraan auton turvallisuuteen, mukavuuteen ja suorituskykyyn. Elektroniikkateollisuudessa metallin leimausosat ovat myös avainasemassa. Metallikuoret, sisäiset liittimet, liittimet ja muut elektronisten laitteiden tarkkuusosat, kuten matkapuhelimet, tietokoneet ja kamerat, ovat kaikki metallileimaustekniikan mestariteoksia. Nämä leimausosat eivät vain takaa elektronisten laitteiden sähkösuorituskykyä, vaan tarjoavat myös niille vankan fyysisen suojan, jotta laitteet kestävät erilaisia ulkoisia vaikutuksia päivittäisessä käytössä.

Kotilaiteteollisuudessa metallin leimausosien käyttö näkyy myös kaikkialla. Kuoret, kiinnikkeet, tukikohdat ja muut kodinkoneet, kuten jääkaapit, pesukoneet ja ilmastointilaitteet, tehdään pääasiassa leimaamalla. Varmistaen samalla kodinkoneiden rakenteellisen vahvuuden, mutta ne voivat myös tavata kuluttajien pyrkimyksiä kauneuteen ja käytännöllisyyteen monipuolisten mallien avulla. Rakennusalan alalla metallileimausosat käytetään avainkomponenttien, kuten ovien ja ikkunoiden, verhojen seinien ja teräsrakenteiden valmistukseen. Heillä on rakennuksen valtava paino ja erilaisten luonnonvoimien testi, ja ne ovat antaneet suuren panoksen rakennuksen turvallisuuteen ja vakauteen.

Juuri metallileimausosien laajan sovelluksen ja avainroolin vuoksi monilla toimialoilla on erityisen tärkeää tutkia sen tuotantoprosessia perusteellisesti. Tämä ei vain auta meitä ymmärtämään teollisuustuotannon ja edistyneen valmistustekniikan salaisuuksia, vaan tarjoaa myös vahvaa teknistä tukea ja innovatiivisia ideoita siihen liittyvien toimialojen kehittämiseen ja edistää koko teollisuuskenttää siirtymään kohti tehokkaampaa, tarkempaa ja älykästä suuntaa. Seuraavaksi siirrytään yhdessä tehtaaseen ja paljastakaamme metalli -leimaustuotantoprosessin mysteerin.

II. Blueprint -suunnittelu: Suunnittelu ensin

(I) kysyntäanalyysi ja viestintä

Metallin leimausosien tuotantoprosessissa Design Link on kuin rakennuksen kulmakivi, tärkeä rooli ja kysyntäanalyysi ja viestintä ovat avain oven suunnittelun avaamiseen. Suunnitellessaan metallileimausosien tuottamiseksi suunnittelijan ensimmäinen tehtävä on suorittaa syvällinen ja kattava viestintä asiakkaiden tai asiaankuuluvien osastojen kanssa.

Asiakkaiden tarpeet ovat usein monipuolisia ja monimutkaisia, mikä edellyttää, että suunnittelijoilla on innokas oivalluksia ja erinomaisia viestintätaitoja jokaisen avaintiedon tarkkaan. Toiminnassa metallileimausosat eri toimialoilla ja eri tarkoituksiin on täysin erilaiset toiminnalliset vaatimukset. Esimerkiksi ilmailukentän osien leimaamisella on oltava erittäin korkea vahvuus ja kevyet ominaisuudet kestämään lentokoneiden valtavan stressin monimutkaisissa korkean korkeuden ympäristöissä vähentäen samalla rungon painoa ja parantamaan lentojen suorituskykyä; Vaikka elektronisten laitteiden tarkkuusleimausosat keskittyvät hyvään johtavuuteen ja mittatarkkuuteen elektronisten signaalien ja laitteiden normaalin toiminnan vakaan siirron varmistamiseksi. Suorituskyvyn kannalta suorituskykyindikaattorit, kuten korkea lämpötilan vastus, korroosionkestävyys ja kulutuskestävyys, vaihtelevat sovellusskenaariosta riippuen. Auton moottorin sisällä olevien leimausosien on kyettävä toimimaan vakaasti pitkään korkean lämpötilan, korkean paineen ja voimakkaan korroosioympäristön alla; Ulkoilua käytetyillä metallisilla rakenteellisilla osilla on oltava erinomainen säänkestävyys ja korroosionkestäminen eroosion kestämiseksi luonnollisilla tekijöillä, kuten tuuli, sade ja ultraviolettisäteet.

Ulkonäköä ei myöskään pidä sivuuttaa. Se ei liity vain tuotteen estetiikkaan, vaan myös läheisesti liittyvän tuotteen markkinoiden kilpailukykyyn. Kuluttajien esteettisen tason jatkuvan parantamisen myötä tuotteiden ulkonäön vaatimukset ovat yhä tiukempia. Joidenkin huippuluokan elektronisten tuotteiden metallikuoret jatkavat linjojen lopullista sileyttä ja hienoa pintarakennetta tuotteiden huippuluokan laadun ja muotitunteen osoittamiseksi; Vaikka taloustavaroiden leimausosat kiinnittävät enemmän huomiota kodin koordinointiin ja lisäävät kauneutta kotiympäristöön ainutlaatuisten muotojen ja värin sovittamisen avulla.

Asiakkaiden tarpeiden ymmärtämiseksi suunnittelijat käyttävät yleensä erilaisia viestintämenetelmiä. Kasvatusten viestinnän lisäksi he säilyttävät myös läheisen yhteyden asiakkaisiin etämenetelmillä, kuten puhelinkonferensseilla ja videokonferensseilla, jotta voidaan varmistaa oikea-aikainen viestintä missä tahansa tilanteessa. Samanaikaisesti suunnittelijat keräävät asiakkaiden tarjoamia asiaankuuluvia tietoja, kuten tuoteoppaat, tekniset eritelmät, viitteenäytteet jne. Nämä materiaalit ovat kuin arvokkaita vihjeitä, joiden avulla suunnittelijat ymmärtävät syvästi tuotteen taustan ja kysynnän yksityiskohdat. Viestintäprosessin aikana suunnittelijat käyttävät ammatillista tietämystään selittämään ja ohjaamaan joitain asiakkaiden esittämiä epämääräisiä tai kohtuuttomia vaatimuksia ja tarjoamaan ammatillisia ehdotuksia ja ratkaisuja, jotta lopullinen suunnittelu ei vain tyydyttää asiakkaiden todellisia tarpeita, vaan myös vastata tekniikan suunnittelun periaatteisiin ja eritelmiin.

(Ii) Tarkka piirustus CAD -ohjelmistolla

Asiakkaiden tarpeiden ymmärtämisen jälkeen suunnittelijat käyttävät ammatillisia ohjelmistoja, kuten CAD (tietokoneavustettu muotoilu), muuttamaan mielensä ideoita tarkkoiksi tuotepiirustuksiksi, mikä on ydinlinkki metallileimausosien suunnitteluprosessissa. CAD-ohjelmistosta on tullut välttämätön työkalu nykyaikaiseen teollisuussuunnitteluun tehokkaiden toimintojen ja tarkkaan piirustusominaisuuksien avulla, mikä tarjoaa suunnittelijoille laajan luovan tilan ja tehokkaat suunnitteluvälineet.

Kun käytetään CAD -ohjelmistoa tuotepiirustuksiin, suunnittelijoiden on ensin määritettävä tuotteen kokonaisjärjestelmä ja perusmuoto. Tämä edellyttää ohjelmiston tuotteen yleisen ääriviivojen rakentamista edellisestä viestinnästä saatujen tietojen perusteella yhdistettynä omaan suunnittelukokemukseensa ja luovuuteen. Esimerkiksi automoottorin sylinterin pään leimaamiseen suunnittelija määrittää ensin sen päämuodon, kuten suorakulmion tai epäsäännöllisen monikulmion, samoin kuin avainosien, kuten erilaisten kiinnitysreiän ja injektorireiän, sijainnin ja likimääräisen koon. Perusmuodon määrittämisprosessissa suunnittelija harkitsee täysin tuotteen toiminnallisia vaatimuksia ja valmistusprosessia suunnittelun rationaalisuuden ja valmistettavuuden varmistamiseksi.

Seuraavaksi avainparametrit, kuten tuotekoko, muoto, toleranssi jne., Piirretään ja merkitään tarkasti. Mittatarkkuus on yksi avainindikaattoreista metallileimausosien laadusta, mikä vaikuttaa suoraan tuotteen kokoonpanoon ja suorituskykyyn. CAD -ohjelmisto tarjoaa runsaasti piirtotyökaluja ja tarkkoja mitoitustoimintoja. Suunnittelijat voivat määrittää tarkasti kunkin osan koon syöttämällä tiettyjä arvoja tai käyttämällä mittaustyökaluja. Esimerkiksi tarkkuuden elektronisen liittimen leimaamisosassa sen nastat voidaan tarvita hallita ± 0,01 mm: n sisällä, mikä edellyttää suunnittelijoiden piirtämistä ja merkitsemistä erittäin tarkasti CAD-ohjelmistoissa varmistaakseen, että seuraava käsittelyprosessi voi täyttää tämän korkean tarkkuuden vaatimukset.

Muotojen piirtäminen vaatii myös korkean tarkkuuden. Metallileimausosat ovat erilaisia muotoja, jotka vaihtelevat yksinkertaisista tasaisista osista monimutkaiseen kolmiulotteisiin kaareviin osiin. Suunnittelijat käyttävät CAD-ohjelmiston pintamallinnustoimintoa monimutkaisten muotojen osien leimaamiseksi tuotteen kolmiulotteisen muodon tarkkaan rakentamiseen luomalla ohjauspisteitä, käyriä ja pintoja. Esimerkiksi auton rungon peitteen pinnalla on yleensä monimutkainen kaareva pintamuoto. Suunnittelijoiden on käytettävä CAD-ohjelmiston edistyneitä pintamallinnustyökaluja, kuten NURBS (epäyhtenäistä rationaalista B-Spline) pintaa, jotta voidaan kuvata tarkasti jokainen käyrä ja jokainen kehon pinnan pinta, jotta se ei vain täytä aerodynamiikan vaatimuksia, vaan myös näyttää myös kauniita ulkonäköviivoja.

Toleranssimerkintä on myös tärkeä osa CAD -piirustusprosessia. Toleranssi viittaa sallitun koon variaatioalueelle, mikä heijastaa tuotteen tarkkuusvaatimuksia valmistusprosessin aikana. Kohtuullinen toleranssisuunnittelu ei voi vain varmistaa tuotteen laadun ja suorituskyvyn, vaan myös vähentää valmistuskustannuksia. Suunnittelijat merkitsevät tarkasti CAD -piirustuksen kunkin koon toleranssialueen tuotteen käyttövaatimusten ja valmistusprosessitason mukaisesti. Esimerkiksi joillekin leimausosille, joilla on suuret vaatimukset vastaavan tarkkuuden kannalta, kuten moottorin männän vastaavat osat ja sylinterin vuoraus, toleranssialuetta voidaan ohjata erittäin tiukasti; Vaikka joidenkin ei-kriittisten osien mitat, toleranssialue voidaan rentoutua asianmukaisesti.

Piirustusprosessin aikana suunnittelijat käyttävät myös CAD -ohjelmistojen, kuten kerrosten hallintaa, lohkojen määritelmää, parametrista suunnittelua jne., Parantaa piirtotehokkuutta ja tarkkuutta parantaakseen myös erilaisia CAD -ohjelmistojen, kuten kerrosten hallintaa. Kerroksen hallintatoiminto voi sijoittaa erityyppisiä graafisia elementtejä, kuten ääriviivat, ulottuvuuslinjat, toleranssien merkinnät jne. Erilaisissa kerroksissa helpon hallinnan ja muokkaamiseksi; Lohkomääritysfunktio voi määritellä joitain yleisesti käytettyjä graafisia elementtejä, kuten vakioosat, symbolit jne. Lohkoina helppoa uudelleenkäyttöä varten; Parametrinen suunnittelutoiminto antaa suunnittelijoille mahdollisuuden päivittää grafiikkaa automaattisesti muokkaamalla parametreja, mikä parantaa huomattavasti suunnittelun joustavuutta ja tehokkuutta.

(Iii) Suunnittelukatsaus ja optimointi

Kun CAD -piirustus on valmis, se ei tarkoita suunnittelutyön loppua. Seuraavaksi on tarpeen järjestää useita osapuolia suunnittelun arvostelujen suorittamiseksi, mikä on tärkeä linkki suunnittelun laadun varmistamiseksi, mahdollisten ongelmien löytämiseksi ja optimoimiseksi. Suunnittelukatsaus on aivoriihi. Kutsumalla ihmisiä eri taustoista osallistumaan, suunnittelusuunnitelma tarkistetaan kattavasti ja syvästi ja arvioidaan useista näkökulmista.

Suunnittelukatsaukseen osallistuvat ihmiset sisältävät yleensä suunnittelijat, prosessisuunnittelijat, muottiinsinöörit, laadunvalvontahenkilöstö, tuotantopäälliköt ja asiakasedustajat. Suunnittelusuunnitelman pääasiallisena luojana suunnittelija on vastuussa suunnitteluideoiden, tuotetoimintojen, rakenteellisten ominaisuuksien ja yksityiskohtaisten parametrien määrittämisen perustasta; Prosessisuunnittelija arvioi suunnittelusuunnitelman toteutettavuuden todellisessa tuotantoprosessissa valmistusprosessin näkökulmasta, mukaan lukien leimausprosessin valinta, muotin suunnittelun ja valmistuksen vaikeudet, tuotantolaitteiden sovellettavuus jne.; Muotinsinööri keskittyy rakenteelliseen suunnitteluun, lujuuden laskemiseen, elämän ennustamiseen ja ylläpitämiseen; Laadunvalvontahenkilöstö tarkastelee tiukasti tuotteen mittatarkkuutta, pinnan laatua, suorituskyvyn indikaattoreita ja muita näkökohtia laatustandardien ja tarkastusvaatimusten mukaisesti varmistaakseen, että suunnittelusuunnitelma voi täyttää laatuvaatimukset; Tuotannon hallintahenkilöstö tarkastelee tekijöitä, kuten tuotannon tehokkuutta, kustannusten hallintaa ja tuotannon suunnittelua, ja esitetään optimointiehdotuksia suunnittelusuunnitelman tekemiseksi tuotanto todellisuuden mukaisesti; Asiakasedustaja ilmaisee mielipiteitä tuotteen toiminnoista, ulkonäöstä ja käyttökokemuksesta käyttäjän näkökulmasta varmistaakseen, että suunnittelusuunnitelma voi vastata asiakkaan tarpeisiin ja odotuksiin.

Katsausprosessin aikana kaikkien osapuolten henkilökunta suorittaa yksityiskohtaisen katsauksen suunnittelupiirustuksista ja herättää kysymyksiä ja ehdotuksia eri kulmista. Esimerkiksi prosessisuunnittelija voi huomata, että leimausprosessin järjestely on kohtuuton, mikä johtaa alhaiseen tuotannon tehokkuuteen tai lisääntyneeseen romunopeuteen. Tällä hetkellä on tarpeen keskustella suunnittelijan kanssa leimausprosessisekvenssin säätämiseksi tai muotirakenteen parantamiseksi; Muotinsinööri voi huomauttaa, että tietty muotin osa ei ole riittävän vahva ja on alttiita vaurioille käytön aikana, ja muotin materiaalin valinta tai rakenteellinen suunnittelu on optimoitava; Laadunvalvontahenkilöstö voi huomata, että tuotteen tietty ulottuvuustoleranssivaatimus on liian tiukka ja vaikea taata olemassa olevissa tuotanto -olosuhteissa. Suunnittelijan kanssa on tarpeen neuvotella suvaitsevaisuusalueen asianmukaisesta rentoutumisesta varmistaen samalla, että tuotteen laatuun ei vaikuta; Asiakasedustaja voi ehdottaa joitain muutosehdotuksia tuotteen ulkonäön suunnittelusta, kuten väreistä, muodosta, pintakäsittelymenetelmästä jne. Suunnittelija tekee vastaavat säädöt ja optimoinnit suunnittelusuunnitelmaan asiakkaan palautteen perusteella.

Tarkasteluprosessin aikana esitettyjen kysymysten ja ehdotusten osalta suunnitteluryhmä suorittaa perusteellisen analyysin ja tutkimuksen ja muotoilee vastaavat optimointitoimenpiteet. Tähän voi liittyä osittaisia muutoksia suunnittelupiirustuksiin, kuten parametrien säätäminen, kuten koko, muoto, toleranssi jne.; Se voi myös vaatia koko suunnittelusuunnitelman uudelleenkonseptiointia ja optimointia, kuten tuotteen rakennemuodon, materiaalin valinta- tai leimausprosessin muuttamista. Optimointiprosessin aikana suunnittelutiimi hyödyntää CAD -ohjelmiston toimintoja täysimääräisesti modifioidun suunnittelusuunnitelman simuloimiseksi ja analysoimiseksi ja sen varmistamiseksi varmistaakseen, että optimoitu suunnittelusuunnitelma voi täyttää erilaisia vaatimuksia ja välttää ongelmia todellisessa tuotantoprosessissa.

Suunnittelukatsaus ja optimointi on iteratiivinen prosessi. Suunnittelusuunnitelmaa ei saa päätökseen, ennen kuin kaikki osapuolet saavuttavat yksimielisyyden suunnittelusuunnitelmasta ja uskovat, että suunnittelusuunnitelmassa on täysin pohtinut tuotteen toimintaa, suorituskykyä, ulkonäköä, valmistusprosessia, laadunvalvontaa, tuotannon tehokkuutta ja kustannuksia ja muita tekijöitä, ja se on tieteellistä ja toteutettavissa olevaa perustan seuraavalle muotinvalmistus- ja leimaustuotannolle.

III. Materiaalin valinta: Laadun lähde

(I) materiaalien ominaisuudet ja sopeutumiskyky

Materiaalilla on tärkeä rooli metallileimausosien tuotannossa, aivan kuten korkean kerrostalojen kulmakivi, ja se on avaintekijä tuotteiden laadun ja suorituskyvyn varmistamisessa. Yleiset metallimateriaalit, kuten kylmävalssatut teräslevyt, ruostumattomasta teräksestä valmistetut levyt, alumiinilevyt jne., Kummallakin on ainutlaatuiset ominaisuudet, jotka määrittävät niiden sopeutumiskyvyn eri tuotteissa.

Kylmävalssatut teräslevyt, jotka tunnetaan hyvästä pinnan laadustaan ja mittatarkkuudestaan, ovat kuin herkkä käsityöläinen, joka voi luoda tarkkaan tuotteita. Sen mekaaniset ominaisuudet ja prosessien suorituskyky ovat myös suhteellisen hyviä, ja leimaaminen, taivutus ja muut prosessointitoimenpiteet ovat helppo suorittaa, aivan kuten ammattitaitoinen tanssija, joka näyttää siro asennon käsittelyprosessin aikana. Kylmävalssaisten teräslevyjen korroosionkestävyys on kuitenkin suhteellisen heikko, aivan kuten herkkä kukka, joka tarvitsee ylimääräistä hoitoa. Joissakin tuotteissa, jotka eivät vaadi korkeaa korroosionkestävyyttä, mutta joilla on korkeat vaatimukset mittatarkkuudesta ja pinnan laadusta, kuten elektronisten laitteiden ja pienten mekaanisten osien kotelo, kylmävalssatut teräslevyt ovat ihanteellinen valinta. Esimerkiksi kylmävalssatut teräslevyt käytetään usein matkapuhelimen kuorien valmistuksessa. Leimausprosessia käytetään hienon ulkonäön muokkaamiseen, ja sitten pintakäsittely suoritetaan, jotta sillä olisi kaunis ulkonäkö ja tietyt suojaominaisuudet.

Ruostumattomasta teräksestä valmistetut levyt tunnetaan materiaaliteollisuuden "teräsvartijoina" niiden erinomaisen korroosionkestävyyden ja suuren lujuuden suhteen. Olipa kosteassa ympäristössä tai kemiallisen eroosion edessä, se voi pysyä postissa ja ylläpitää vakaata suorituskykyä. Sen pinta on sileä ja kaunis, ja sillä on hyvä hapettumiskestävyys ja kulumiskestävyys, kuten soturi panssarissa, peloton ulkoisista haasteista. Ruostumattomasta teräksestä valmistettuja levyjä käytetään laajasti elintarvikkeiden jalostukseen, lääketieteellisiin laitteisiin, arkkitehtoniseen sisustamiseen ja muihin aloihin. Esimerkiksi astiat, putket ja muut elintarvikkeiden jalostuslaitteiden osat vaativat erittäin korkeaa korroosionkestävyyttä, koska niiden on koskettava erilaisia ruokia ja pesuaineita. Ruostumattomasta teräksestä valmistetut levyt voivat täyttää tämän kysynnän hyvin ja varmistaa laitteiden turvallisuus ja hygienia; Arkkitehtonisessa koristeessa ruostumattomasta teräksestä valmistettuja levyjä käytetään usein kaiteiden, verhojen seinien jne. valmistukseen, mikä ei vain tarjoa vankkaa rakennetukea, vaan osoittaa myös muodikkaan ja modernin esteettisen.

Alumiinilevy on suosittu sen kevyestä, hyvästä sähkönjohtavuudesta ja lämmönjohtavuudesta. Se on kuin kevyt lähettiläs ja sillä on tärkeä rooli joillakin aloilla, joilla on tiukat painovaatimukset. Sillä on vahva plastisuus ja se on helppo käsitellä erilaisiin muotoihin. Se on kuin luova taiteilija, joka voi muokata alumiinilevyä erilaisiin hienoihin muotoihin. Samanaikaisesti alumiinilevyllä on myös hyvä korroosionkestävyys. Se voi muodostaa ilmassa tiheän alumiinioksidin suojakalvon suojaamaan sisätiloja eroosiolta. Alumiinilevy voidaan nähdä kaikkialla teollisuudenaloilla, kuten ilmailu-, elektroniset tuotteet ja autonvalmistus. Ilmailu- ja avaruusalueella lentokoneiden painon vähentämiseksi ja lentojen suorituskyvyn parantamiseksi alumiinilevyä käytetään laajasti lentokoneiden siipien, runkojen ja muiden osien valmistuksessa; Elektronisissa tuotteissa alumiinilevyä käytetään usein jäähdytyselementtien valmistukseen käyttämällä sen hyvää lämmönjohtavuutta lämpöä ja varmistamaan elektronisten laitteiden vakaan toiminnan.

Materiaalien valinnassa on tarpeen harkita kattavasti tuotteen erityistarpeita. Vahvuuden kannalta, jos tuotteen on kestävä suuria ulkoisia voimia, kuten autoteollisuuden rakenteellisia osia, mekaanisia vaihteistoja jne., On tarpeen valita materiaaleja, joilla on korkeampi lujuus, kuten kylmävalssatut teräslevyt tai ruostumattomat teräslevyt. Joillekin tuotteille, joilla on korkea sitkeysvaatimukset, kuten jouset ja liittimet, materiaalin sitkeys tulee avaintekijäksi, ja on tarpeen varmistaa, että materiaalia ei ole helppo rikkoa voimaan. Korroosionkestävyyden, kuten edellä mainittujen elintarvikkeiden jalostuksen ja lääketieteellisten laitteiden, suhteen on valittava materiaalit, joilla on hyvä korroosionkestävyys tuotteen turvallisuuden ja käyttöikäten, jotta voidaan varmistaa.

Näiden perusominaisuuksien lisäksi tekijöitä, kuten materiaalikustannuksia ja konettavuutta, ei voida sivuuttaa. Kustannukset ovat yksi tärkeistä tekijöistä, jotka on otettava huomioon yritystuotannossa. Tuotteiden suorituskykyvaatimusten täyttämisen lähtökohdassa edullisten materiaalien valitseminen voi vähentää tuotantokustannuksia ja parantaa yritysten kilpailukykyä. Materiaalien konettavuus vaikuttaa myös suoraan tuotannon tehokkuuteen ja tuotteen laatuun. Esimerkiksi, vaikka joillakin materiaaleilla on erinomainen suorituskyky, niitä on vaikea käsitellä ja ne voivat vaatia erityistä jalostustekniikkaa ja laitteita, jotka lisäävät tuotannon monimutkaisuutta ja kustannuksia. Siksi materiaaleja valittaessa on tarpeen punnita erilaisia tekijöitä ja löytää materiaali, joka sopii parhaiten tuotevaatimuksiin.

(Ii) Materiaalin esikäsittelyprosessi

Metallin leimausosien tuotantoprosessissa materiaalin esikäsittelyprosessi on välttämätön ja tärkeä linkki, aivan kuten huolellinen harjoitus ennen upeaa suorituskykyä, ja se tarjoaa vankan perustan seuraavalle prosessoinnille ja tuotteiden laatulle. Esikäsittelyprosessi sisältää pääasiassa materiaalien leikkaamisen, lajittelun ja pintakäsittelyprosessit, kuten puhdistus, rasvanpoisto ja hiekkapuhdistus.

Materiaalin leikkaus on raaka -aineiden jakamisprosessi vaaditun koon ja muodon mukaan. Se on kuin tarkka räätäli, joka leikkaa suuret kangaspalat sopiviksi kooiksi. Leikkausprosessin aikana on tarpeen valita sopiva leikkausmenetelmä materiaalin tyypin ja paksuuden ja tuotteen vaatimusten mukaisesti. Yleisiä leikkausmenetelmiä ovat sahan leikkaus, plasman leikkaus, laserleikkaus jne. Sahan leikkaus on yleisempi menetelmä. Se leikkaa metallimateriaalit sahanterän nopean kierroksen läpi. Se sopii paksumpien metallilevyjen leikkaamiseen; Plasmanleikkaus käyttää korkean lämpötilan ja nopeaa plasmakaasuvirtausta metallimateriaalien sulamiseksi ja puhaltamiseksi leikkaamisen tarkoituksen saavuttamiseksi. Tällä menetelmällä on nopea leikkausnopeus ja suuri tarkkuus, ja se sopii eri muotojen metallimateriaalien leikkaamiseen; Laserleikkaus käyttää korkean energian lasersäteitä metallimateriaalien sulamiseen ja höyrystymiseen leikkausvaikutuksen saavuttamiseksi. Sen leikkaustarkkuus on erittäin korkea, ja se voi saavuttaa monimutkaisten muotojen leikkaamisen. Sitä käytetään usein tarkkaan metalliosien leikkaamiseen.

Viimeistelyprosessi on pääasiassa tarkastaa ja leikkaa leikkausmateriaalit, poistaa burrit, salama ja muut viat materiaalien pinnalla, tehdä pinta tasainen ja sileä ja tarjoaa hyvän perustan seuraavalle prosessoinnille. Tämä prosessi on kuin huolellinen kosmetologi, joka muuttaa huolellisesti materiaaleja, jotta ne näyttävät aivan uudelta.

Puhdistus- ja rasvanpoistoprosessi on poistaa epäpuhtaudet, kuten öljy, pöly ja epäpuhtaudet, materiaalien pinnalle materiaalien pinnan puhtauden varmistamiseksi. Jos näitä epäpuhtauksia ei poisteta ajoissa, ne vaikuttavat myöhempiin prosessointiin. Esimerkiksi leimausprosessin aikana öljy voi aiheuttaa muotin kulumista ja vaikuttaa leimausosien pinnan laatuun; Hitsausprosessin aikana epäpuhtaudet voivat aiheuttaa hitsausvikoja ja vähentää hitsauslujuutta. Yleisiä puhdistusmenetelmiä ovat kemiallinen puhdistus ja ultraäänipuhdistus. Kemiallinen puhdistus käyttää kemiallisia reagensseja reagoidakseen öljyn kanssa sen liuottamiseen tai emulgointiin, saavuttaen siten öljyn poistamisen tarkoituksen; Ultraäänipuhdistus käyttää ultraäänen kavitaatiovaikutusta pienten kuplien tuottamiseen nesteessä. Kuplien puhkeamisen aiheuttama iskuvoima voi kuoriutua öljyn ja epäpuhtauksien pinnalta puhdistusvaikutuksen saavuttamiseksi.

Hiekkapuhallusprosessi on vaikuttaa materiaalin pintaan nopealla hiekkapartikkeilla oksidiasteikon, ruosteen jne. Poistamiseksi pinnalla ja samalla tehdä materiaalin pinta muodostaa tietyn karheuden pinnan tarttuvuuden lisäämiseksi. Tämä prosessi on kuin ahkera puhdistusaine, joka poistaa perusteellisesti materiaalin pinnalla olevan lian ja luo hyviä olosuhteita seuraavaa pintakäsittelyä ja pinnoituksen tarttumista varten. Esimerkiksi ennen pintakäsittelyä, kuten maalausta ja sähkösopulointia, hiekkapuhdistus voi tehdä pinnoitteesta paremman materiaalin pinnalle ja parantaa pinnoitteen kestävyyttä ja suojausta.

Materiaalin esikäsittelyprosessilla on suuri merkitys seuraavalle prosessoinnille ja tuotteiden laadulle. Esikäsitellyn materiaalin pinnan laatu taataan, mikä sopii paremmin muottiin, vähentää kitkaa ja kulumista leimausprosessin aikana ja parantaa leimausosien mitta- ja pinnan laatua. Puhdas pinta auttaa parantamaan seuraavien prosessien, kuten hitsausta ja maalausta, laatua, mikä tekee hitsauksesta kiinteämmän ja pinnoitteen yhtenäisemmän ja kiinteämmän, parantaen siten tuotteen yleistä suorituskykyä ja käyttöikäyttämistä. Jos esikäsittelyprosessia ei ole olemassa, tuotteessa voi esiintyä erilaisia laatuongelmia, kuten pintavirheitä, mittapoikkeamia ja vähentynyttä korroosionkestävyyttä, mikä vaikuttaa vakavasti tuotteen laatuun ja markkinoiden kilpailukykyyn. Siksi metallileimausosien tuotantoprosessissa meidän on kiinnitettävä suuri merkitys materiaalin esikäsittelyprosessille, noudatettava tiukasti prosessivaatimuksia ja varmistettava materiaalin esikäsittelyn laatu.

Iv. Muotinvalmistus: Avain työkalujen luominen

(I) Nerokas käsitys muotisuunnittelusta

Muotin suunnittelu, metallileimaustuotannon ydinlinkkinä, on kuin tarkka sinfonian suorituskyky. Jokainen huomautus on ratkaisevan tärkeä, ja sen nerokas käsitys kulkee koko prosessin läpi. Tuotesuunnittelupiirrosten mukaan muotisuunnittelijat käyttävät syvää ammatillista tietoa ja rikas käytännöllinen kokemus tämän monimutkaisen ja luovan suunnittelun matkan aloittamiseen.

Suunnittelemalla muotin rakennetta suunnittelijan on oltava kuin huolellisesti asetettu arkkitehti, ottaen huomioon tuotteen muoto-, koko- ja leimausprosessivaatimukset. Yksinkertaisten muotoisten leimausosien, kuten litteiden tiivisteiden, muotirakenne on suhteellisen suora, ja leimaamisen loppuun saattamiseen käytetään yleensä yksinkertaisia yksiprosesseja. Kompleksimuotoisissa leimausosissa, kuten autokansissa, niillä on epäsäännölliset kaarevat pinnat ja lukuisia reikiä, uria ja muita ominaisuuksia, jotka vaativat suunnittelijoita suunnittelemaan monimutkaisia monen asemien progressiivisia suulakkeita tai yhdistelmämuotteja. Monen aseman progressiiviset kuolemat voivat suorittaa useita leimausprosesseja muotissa ja tuottaa tehokkaasti leimausosat monimutkaisten muotojen kanssa jatkuvan syöttö- ja leimaamisen avulla; Yhdistelmäraskelmat voivat suorittaa useita leimausprosesseja samalla asemalla samanaikaisesti, kuten tyhjentäminen, lävistys, taivutus jne.

Muotin muotoilu vaatii myös suurta tarkkuutta ja innovaatioita. Sen on sovittava tuotteen muotoon täydellisesti, aivan kuten räätälöityjä vaatteita. Esimerkiksi elektronisen tuotteen kotelon leimausosassa, jolla on ainutlaatuinen muoto, muotin muodon on toistettava tarkasti tuotteen muodon, mukaan lukien jokainen kaari ja jokainen nurkka. Suunnittelijat käyttävät edistynyttä 3D -mallinnustekniikkaa rakentaaksesi tarkan mallin muotista tietokoneeseen ja optimoi muotin muodon simulaatioanalyysin avulla varmistaaksesi, että leimausprosessin aikana materiaali voi virtaa tasaisesti, täyttää muotin ontelo ja muodostaa tuotteen muoto, joka täyttää vaatimukset.

Koon tarkka määritys on avain muotin suunnitteluun. Mahdolliset lievän ulottuvuuden poikkeamat voivat johtaa osien leimaamisen laatuongelmiin, kuten mittatoleranssiin ja huonoon kokoonpanoon. Suunnittelijat laskee muotin mitat tarkasti tuotteen kokovaatimusten perusteella yhdistettynä materiaalin muodonmuutosominaisuuksiin ja leimausprosessin ominaisuuksiin. Esimerkiksi suunnitellessasi muottia tarkkuusvaihteiden leimaamiseksi vaihde hammasprofiilin koon tarkkuusvaatimukset ovat erittäin korkeat. Suunnittelijoiden on otettava huomioon materiaalin joustava muodonmuutos ja muovinen muodonmuutos leimausprosessin aikana, samoin kuin muotin kuluminen ja muut tekijät, ja määritettävä muotin hammasprofiilin koko tarkasti varmistaakseen, että leimatut vaihteet täyttävät suunnitteluvaatimukset.

Suunnitteluprosessin aikana materiaalien muodonmuutos ja stressin jakautuminen ovat tekijöitä, joihin suunnittelijoiden on keskityttävä. Materiaalit läpikäyvät monimutkaiset muodonmuutokset leimausprosessin aikana, kuten venytys, puristus, taivutus jne. Eri muodonmuutosmenetelmät tuottavat erilaisia stressijakaumia. Jos muotin suunnittelu on kohtuuton, se voi aiheuttaa epätasaisen materiaalin muodonmuutoksen, ryppyjen, halkeilun ja muiden vikojen ja liiallisen stressipitoisuuden vaikuttavat myös muotin käyttöikäyn. Näiden ongelmien käsittelemiseksi suunnittelijat käyttävät materiaalimekaniikan ja plastisuusmekaniikan tietämystä leimausprosessin simuloimiseksi ja analysoimiseksi. Simulaation avulla voimme intuitiivisesti ymmärtää materiaalin muodonmuutosprosessin ja stressin jakautumisen muotin rakenteen ja muodon optimoimiseksi, kuten kohtuudella asettamalla muotin fileen säde, kupera ja kovera muotin rako ja muut parametrit, niin että materiaalin muodonmuutos on yhtenäisempi, stressipitoisuus vähenee ja leimaamisen osien ja muotin elämän laatu on parantunut.

Muotin suunnittelun on myös otettava huomioon tuotannon tehokkuus ja kustannustekijät. Tuotteen laadun varmistamisen yhteydessä suunnittelijat pyrkivät suunnittelemaan tehokkaita ja edullisia muotteja. Esimerkiksi optimoimalla muotin rakenne, vähentämällä muotin valmistusvaikeuksia ja prosessointiaikaa ja parantamalla tuotannon tehokkuutta; Muodimateriaalien kohtuudella valinta, samalla kun se täyttää muotin suorituskykyvaatimukset, vähentämällä materiaalikustannuksia. Samanaikaisesti suunnittelijat harkitsevat myös muotin ylläpidon ja ylläpidon mukavuutta, jotta muotti voi ylläpitää hyvää suorituskykyä pitkäaikaisen käytön aikana ja vähentää huoltokustannuksia.

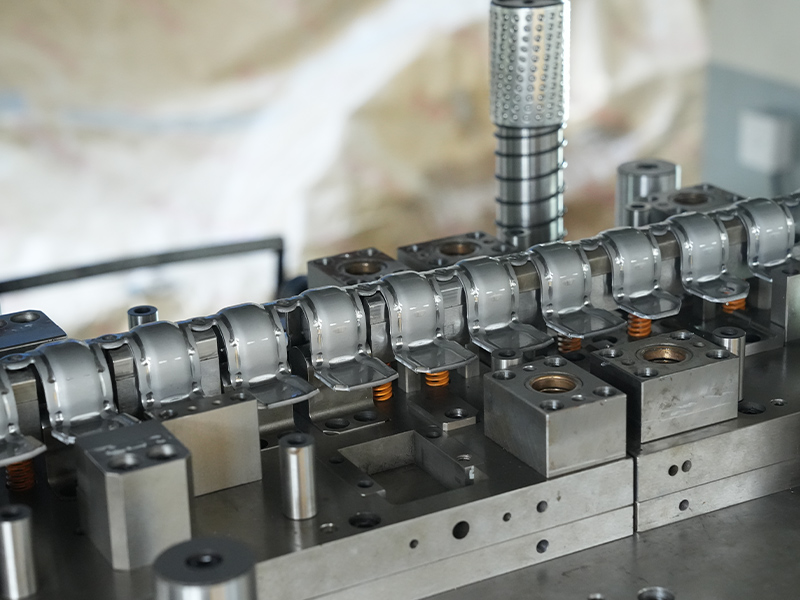

(Ii) edistyneen valmistustekniikan soveltaminen

Muotinvalmistuksen alalla edistyneen valmistustekniikan levitys on kuin pari tehokkaita siipiä muotinvalmistukseen, mikä mahdollistaa sen saavuttamiseksi erinomaiset tarkkuuden ja suuren kestävyyden standardit. Edistyneistä tekniikoista, kuten CNC -koneistuksesta ja EDM: stä

CNC: n (tietokoneen numeerinen ohjaus) koneistuksella on ydinrooli muotin valmistuksessa, jolla on korkea automatisointi ja tarkkuus. Se hallitsee työstötyökalujen liikkumista tietokoneohjelmien kautta muotiosien tarkan koneistusten saavuttamiseksi. Koneistusprosessin aikana CNC-työstötyökalut voivat tarkasti hallita työkalun reittiä ja leikkausparametreja esiohjelman ohjelman mukaisesti, saavuttaen siten monimutkaisten muotojen ja suuren tarkan mitat muotiosien. Esimerkiksi muotin onkalon ja ytimen työstettäessä CNC-koneistus voi hallita homeen osien pinnan karheutta erittäin alhaiselle tasolle nopean jyrsinnän, tarkkuuden tylsän ja muiden prosessien avulla, ja mittatarkkuus saavuttaa mikronitason. Verrattuna perinteisiin koneistusmenetelmiin CNC -koneistuksessa on korkea koneistustehokkuus, vakaa tarkkuus ja hyvä toistettavuus, mikä voi vähentää muotin valmistussykliä ja parantaa muotin laatua.

Electro-Spark-koneistuksella ei-perinteisenä koneistusmenetelmänä on ainutlaatuisia etuja muotin valmistuksessa. Se käyttää purkautumisella tuotettua korkeaa lämpötilaa metallimateriaalien syöpään ja poistamiseen saavuttaen siten muotiosien koneistus. Tämä koneistusmenetelmä soveltuu erityisesti muotin osien työstöön, jolla on suuri kovuus ja monimutkaiset muodot, kuten muotit, joissa on hienot reikät, kapeat urat, erikoismuotoiset ääriviivat ja muut ominaisuudet. Kun koneistat tarkkuusmuottien hienoa rakennetta, EDM voi saavuttaa pienen koon tarkan koneistuksen hallitsemalla tarkasti purkausparametreja, ja sen työstötarkkuus voi saavuttaa submikronitason. EDM voi myös käsitellä joitain materiaaleja, joita on vaikea käsitellä perinteisillä koneistusmenetelmillä, kuten sementoituna karbidilla, kovettuneella teräksellä jne., Tarjoamalla enemmän materiaalivaihtoehtoja muotin valmistukseen.

Näitä edistyneitä valmistusprosesseja käytettäessä operaattoreilla on oltava ammattitaito ja rikas kokemus. Niiden tulisi tuntea erilaisten prosessointilaitteiden suoritus- ja toimintamenetelmät ja kyetä valitsemaan kohtuudella prosessointiprosessit ja parametrit muotiosien ominaisuuksien ja vaatimusten mukaisesti. Kun suoritetaan CNC -työstöä, operaattoreiden on käännettävä koneistusohjelmat tarkasti ottaen huomioon tekijät, kuten työkalujen valinta, leikkausnopeus, syöttönopeus jne. Koneistuslaadun ja tehokkuuden varmistamiseksi. EDM: n suorittaessa operaattoreiden on oltava taitavia purkausparametrien, kuten purkausvirran, purkausajan, pulssivälin jne. Säätöön, koneistustarkkuuden ja pinnan laadun hallitsemiseksi. Samanaikaisesti operaattoreilla on myös oltava hyvä laatu- ja vastuuntunto, toimiva tiukasti prosessivaatimusten mukaisesti ja varmistettava, että jokainen home osa täyttää laatustandardit.

Edistyneiden valmistusprosessien käyttö vaatii myös edistyneiden laitteiden ja äänenhallintajärjestelmän tuen. Yritysten on sijoitettava paljon rahaa edistyneiden CNC -koneistuskeskuksien, EDM -koneiden ja muiden laitteiden käyttöönottoa varten ja ylläpitää ja huolehtia laitteista säännöllisesti laitteiden tarkkuuden ja suorituskyvyn varmistamiseksi. Yritysten on myös luotava täydellinen laadunhallintajärjestelmä koko muotinvalmistusprosessin seuraamiseksi raaka -aineiden tarkistamisesta prosessointiprosessin laadun tarkastamiseen ja sitten lopputuotteen hyväksymiseen. Jokaista linkkiä ohjataan tiukasti muotin vakaan ja luotettavan laadun varmistamiseksi.

(Iii) Moldin laadunvalvonnan avainkohdat

Muotin laadun hallinta on avain, jolla varmistetaan metallileimausosien sileä tuotanto ja tuotteen laadun vakaus. Se on kuin kiinteän tarkistuspisteen asettaminen tuotantoketjussa, eikä jokaista linkkiä voida jättää väliin. Muotin valmistusprosessissa tiukat laadun tarkastuslinkit suoritetaan koko muotin suunnitteluvaiheesta lopulliseen hyväksymiseen käsittelyn valmistumisen jälkeen. Jokaisessa vaiheessa on vastaavat laadun tarkastustoimenpiteet sen varmistamiseksi, että muotin laatu täyttää korkeat vaatimukset.

Mittatarkkuuden havaitseminen on yksi tärkeimmistä yhteyksistä homeen laadun havaitsemisessa. Muotin mittatarkkuus vaikuttaa suoraan leimausosien mitta- ja kokoonpanon suorituskykyyn. Muotinkäsittelyprosessin aikana erilaisia korkean tarkkailun mittauslaitteita, kuten kolmen koordinaatin mittauskoneita ja laserinterferometrejä, käytetään muotin avainmittaisten mitat tarkasti. Kolmen koordinaatin mittauskone voi laskea tarkasti muotin mittapoikkeaman mittaamalla useiden pisteiden koordinaatit muotin pinnalla, ja sen mittaustarkkuus voi saavuttaa mikronitason. Kun havaitaan muotin onkalon koon, kolmen koordinaatin mittauskone voi nopeasti ja tarkasti mitata ontelon pituuden, leveyden, syvyyden ja muut mitat ja verrata niitä suunnittelupiirustuksiin sen määrittämiseksi, vastaavatko mitat täyttävät vaatimukset. Joidenkin muotiosien kanssa, joissa on monimutkaisia muotoja, ei kosketa koskevia mittausmenetelmiä, kuten optista mittausta ja laserskannausta, käytetään myös kattavamman ja tarkemman mittatiedon saamiseksi.

Pinnan karheuden havaitsemista ei myöskään pidä sivuuttaa. Muotin pinnan karheus vaikuttaa leimausosien pinnan laatuun ja katkaisuun. Jos muotin pinta on karkea, leimausosat ovat alttiita virheille, kuten venymälle ja naarmuille demoldingin aikana, ja myös muotin ja leimausosien välinen kitka kasvaa, mikä vaikuttaa leimausosien mitta- ja tuotantotehokkuuteen. Kun havaitaan muotin pinnan karheutta, pinnan karheuden mittauslaitetta käytetään yleensä muotin pinnan mikroskooppisen epätasaisuuden mittaamiseen kynän tai optisen mittausmenetelmän avulla. Muotin käyttövaatimusten ja teollisuusstandardien mukaan muotin pinnan karheuden sallittu alue määritetään. Muotipinnoille, jotka eivät täytä vaatimuksia, suoritetaan vastaava kiillotus, hionta ja muut käsittelyt pinnan karheuden vähentämiseksi ja muotin pinnan laadun parantamiseksi.

Mittatarkkuuden ja pinnan karheuden havaitsemisen lisäksi homeen kovuuden havaitseminen on myös tärkeä osa laadunvalvontaa. Muotin kovuus liittyy suoraan sen kulumiskestävyyteen ja käyttöikäyn. Muotinvalmistusprosessin aikana muotin keskeiset osat, kuten kuperat ja koverat muotit, ytimet jne., Testataan kovuuden suhteen. Yleisesti käytettyjä kovuustestausmenetelmiä ovat Rockwell -kovuustesti, Brinell -kovuustesti, Vickers -kovuustesti jne. Kovuustestauksen avulla voidaan arvioida, onko muotimateriaalin lämpökäsittely asianmukainen ja onko suunnittelun mukainen kovuusarvo. Jos muotin kovuus ei ole riittävä, kuluminen ja muodonmuutos ovat alttiita tapahtumaan leimausprosessin aikana, mikä vaikuttaa muotin käyttöikäyn ja leimausosien laatuun; Jos muotin kovuus on liian korkea, se lisää muotin haurautta ja aiheuttaa helposti vikoja, kuten halkeilua. Siksi muotin kovuuden kohtuullinen hallinta on yksi tärkeimmistä tekijöistä muotin laadun varmistamiseksi.

Muotin valmistusprosessin aikana suoritetaan myös muita laatutarkastuksia, kuten muotin rakenteellisen eheyden tarkastus, materiaalin suorituskyvyn tarkastus, kokoonpanotarkkuustarkastus jne. Muotin rakenteellinen eheystesti tarkistaa pääasiassa, ovatko kaikki muotin osat täydellisiä ja onko olemassa vikoja, kuten halkeamia, hiekkareitejä ja huokoset; Materiaalin suorituskyvyn testi on testata muotin materiaalin kemiallinen koostumus ja mekaaniset ominaisuudet sen varmistamiseksi, että materiaali täyttää suunnitteluvaatimukset; Kokoonpanon tarkkuustesti on tarkistaa vastaavuustarkkuus muotin eri osien välillä muotin koottamisen jälkeen, kuten uros- ja naarasmuottien välinen rako, ohjaustappien ja opasholkkien jne. Vastaavan tarkkuus varmistaakseen, että muotti voi toimia normaalisti käytön aikana.

Muotin laadun varmistamiseksi on myös tarpeen luoda täydellinen laadunhallintajärjestelmä ja jäljitettävyysjärjestelmä. Yhtiö laatii tiukat laatustandardit ja tarkastusvaatimukset selventääksesi kunkin laadun tarkastuslinkin vaatimuksia ja menetelmiä. Samanaikaisesti kunkin muotin valmistusprosessi tallennetaan yksityiskohtaisesti, mukaan lukien raaka -aineiden hankintatiedot, prosessointiparametrit, laadun tarkastustiedot jne., Joten kun laatuongelmia ilmenee, ongelman perimmäinen syy voidaan jäljittää nopeasti ja vastaavat parannustoimenpiteet. Tiukan laadunvalvonnan ja täydellisen hallintajärjestelmän avulla muotin laatua voidaan parantaa tehokkaasti, mikä tarjoaa luotettavia takeita metallileimausosien tuotannosta.

V. Leimaus: ydinmuutos

I) lävistyslaitteiden tyypit ja ominaisuudet

Metallileimaten osien tuotantoprosessissa lävistyslaitteet ovat avaintyökalu materiaalien muodonmuutokselle, aivan kuten terävä terä taistelukentällä. Sen suorituskyky ja ominaisuudet vaikuttavat suoraan leimaamisen laatuun ja tehokkuuteen. Mekaaniset lävistykset ja hydrauliset lävistykset ovat kahta yleistä lävistyskonetta, jokaisella on oma ainutlaatuinen työperiaate, sovellettavat skenaariot, edut ja haitat.

Mekaanisen lävistyskoneen toimintaperiaate perustuu kampia kytkettävän sauvamekanismin nerokkaaseen suunnitteluun. Kuten tarkka tanssija, se ajaa kampia kiertämään vyöt ja hammaspyörät moottorin ajamisen alla, ja sitten kampia kytkettävä sauvamekanismi muuntaa pyörimisliikkeen liukusäätimen edestakaiseen lineaariseen liikkeeseen toteuttaen siten metallimateriaalien leimaamisen. Pienen metalliosan leimaamisen aikana moottori ajaa vauhtipyörää pyörimään suurella nopeudella energian keräämiseksi. Kun kytkin on kytketty, vauhtipyörän kineettinen energia siirtyy kampille, aiheuttaen liukusäätimen liikkumisen nopeasti alaspäin, mikä on valtava vaikutusvalta muottiin asetettuun metallimateriaaliin, aiheuttaen sen läpikäymisen plastisen muodonmuutoksen heti, täydentämällä leimausprosessia. Tämän tyyppisellä lyönnillä on selkeät ominaisuudet. Sen lävistysnopeus on nopea, ja se voi saavuttaa kymmenien lävistystaajuuden tai jopa satoja kertoja minuutissa. Se on yhtä nopea kuin salama ja voi vastata massatuotannon tarpeisiin. Pieniä laitteistotarvikkeita tuotettaessa mekaaniset lyönnit voivat rei'ittää suurella nopeudella ja jatkuvasti parantamalla tuotannon tehokkuutta huomattavasti. Sen rakenne on suhteellisen yksinkertainen, helppo ylläpitää ja ylläpitää ja vähentää laitteiden ylläpitokustannuksia ja seisokkeja. Mekaanisilla lyönteillä on myös joitain rajoituksia. Sen vaikutusvoima on suhteellisen kiinteä, ja sitä on vaikea säätää tarkasti eri materiaalien ja leimausprosessien mukaisesti. Kuten vahvamies, jolla ei ole joustavuutta, hän ei ehkä pysty selviytymään monimutkaisista leimaustarpeista. Lisäksi sen leimaushalvaus on yleensä kiinnitetty. Kun käsittelet eri korkeuksia, voi olla tarpeen vaihtaa muotti tai tehdä monimutkaisia säädöksiä.

Hydrauliset rei'it käyttävät hydraulijärjestelmän voimakasta voimaa liukusäätimen ajamiseen liikkumaan, aivan kuten jättiläinen, jolla on ääretön voima. Se muuntaa hydraulisen energian mekaaniseksi energiaksi hydraulisylinterin läpi metallimateriaalien leimaamisen saavuttamiseksi. Kun hydraulipumppu toimittaa korkeapaineöljyä sylinteriin, sylinterin mäntä ajaa liukusäädintä liikkumaan ylös ja alas tasaisesti öljynpaineen vaikutuksesta, mikä kohdistaa tasaisen paineen metallimateriaaliin. Käsitellessäsi suuria autokansia, hydrauliset lävistyskoneet voivat tarjota valtavan ja vakaan paineen metallilevyjen muodostamiseksi tasaisesti ja varmistaa kansien muodon ja mitta- ja mittatarkkuus. Hydraulisten lävistyskoneiden edut ovat merkittäviä. Ne ovat voimakkaita ja voivat tuottaa suuria työvoimia ja työvoimaa. Ne voivat helposti selviytyä lävistyksestä, leikkaamisesta, muodostumisesta ja muista paksujen levymetallien käsittelytoimista. Ne ovat ihanteellisia suurten ja paksuseinäisten metalliosien käsittelemiseen. Käsittelyprosessi on vakaa. Hydraulinen järjestelmä voi varmistaa liukusäätimen sujuvan liikkumisen, eikä ravisteleminen ja värähtely ei ole helppoa varmistaen siten prosessoinnin konsistenssin ja tarkkuuden. Se on kuin rauhallinen mestari, joka pystyy suorittamaan tarkasti jokaisen leimauksen. Hydraulisen lävistyskoneen nopeus on säädettävissä, ja sitä voidaan säätää joustavasti erilaisten työkappalemateriaalien, prosessointimenetelmien ja leimauskokojen mukaisesti parhaan prosessointivaikutuksen saavuttamiseksi. Sillä on vahva sopeutumiskyky ja se voi täyttää monimutkaisten leimausprosessien vaatimukset. Hydraulinen lävistyskone ei kuitenkaan ole täydellinen. Sen tarkkuus on suhteellisen alhainen, eikä se välttämättä täytä vaatimuksia joillekin tarkkuusleima -osille, jotka vaativat erittäin suurta mittasarjaa. Lisäksi energiankulutus on korkea. Hydraulinen järjestelmä kuluttaa paljon energiaa työprosessin aikana, mikä lisää tuotantokustannuksia. Sen ylläpitokustannukset ovat myös suhteellisen korkeat. Hydraulijärjestelmän hydrauliöljy on vaihdettava ja tarkastettava säännöllisesti, ja myös hydrauliset komponentit on myös korjattava ja korvattava. Myös operaattoreiden tekniset vaatimukset ovat korkeat, ja heillä on oltava tiettyjä hydraulisia tietoja ja käyttötaitoja.

Kun valitset lävistyskoneen, sinun on harkittava monia tekijöitä kattavasti. Tuotteen muoto ja koko ovat yksi tärkeistä näkökohdista. Osien leimaamiseen yksinkertaisilla muodoilla ja pienillä kokoilla, kuten pienillä tiivisteillä ja niiteillä, mekaanisen rei'ityksen nopea leimauskapasiteetti ja suhteellisen yksinkertainen rakenne voivat vastata tuotantotarpeisiin, ja kustannukset ovat alhaiset; Vaikka monimutkaisten muotojen ja suurikokoisten osien leimaaminen, kuten autojen rungon kannet ja suuret mekaaniset rakenteelliset osat, hydraulisen rei'ityksen tehokas teho ja vakaa paine ovat sopivimmat, mikä voi varmistaa leimausosien laadun ja tarkkuuden. Materiaalin luonnetta ei pidä sivuuttaa. Materiaaleja, joilla on pieni kovuus ja helppo muodonmuutos, kuten alumiinilevyt ja kuparilevyt, voidaan levittää sekä mekaaniset lyöntejä että hydraulisia lyöntejä; Mutta materiaaleille, joilla on suuri kovuus ja korkea lujuus, kuten korkea lujuus seosteräkselle, hydraulisen rei'ityksen tehokas teho voi paremmin varmistaa leimausprosessin sujuvan edistymisen. Tuotantoerä on myös avaintekijä lävistyslaitteiden valinnassa. Laajamittaisessa tuotannossa mekaanisen lävistyksen nopea lävistyskyky voi parantaa tuotannon tehokkuutta ja vähentää yksikkökustannuksia; Pienimuotoisessa tuotannossa hydraulisen lävistyksen joustavuus ja sopeutumiskyky ovat tärkeämpiä, ja niitä voidaan säätää erilaisten tuotevaatimusten mukaisesti laitteiden joutomattomuuden ja tuhlauksen välttämiseksi. Yritysten on myös otettava huomioon ostokustannukset, käyttökustannukset, ylläpitokustannukset ja muut lävistyslaitteiden tekijät oman budjetti- ja kustannusvalvontavaatimusten mukaan ja valittava niihin parhaiten sopivat lävistyslaitteet.

(Ii) Leimausprosessin hieno toiminta

Leimausprosessi on hieno ja tiukka prosessi. Jokainen vaihe on kuin tarkkuusvälineiden vaihde, joka tekee tiivistä yhteistyötä metallimateriaalin edistämiseksi upeaan muunnokseen alkuperäisestä lomakkeesta tarkkuusleima -osiin. Kun esikäsitellyt metallimateriaalit asetetaan varovasti lävistyskoneeseen, metallimuutoksen matka alkaa virallisesti. Se on kuin huolellisesti koreografioitu tanssi, ja jokaista liikettä on harkittu huolellisesti ja toistuvasti harjoitettu.

Muotin asentaminen ja virheenkorjaus on avainlinkki leimausprosessissa. Muotti on kuin tanssikengät tässä tanssissa. Sen on sovittava tanssija täydellisesti tanssimaan kauniisti. Operaattori asentaa tarkasti valmistetun muotin rei'ityspuristimeen tuotteen suunnitteluvaatimusten mukaisesti. Asennusprosessin aikana he käyttävät ammatillisia työkaluja ja laitteita varmistaakseen, että muotti on asetettu tarkasti ja kiinteästi. Kun asennus on valmis, se syöttää voimakkaan virheenkorjausvaiheen. Operaattori tarkistaa huolellisesti muotin eri komponentit, kuten rei'itys, die, purkamislaite jne. Varmistaakseen, että ne ovat hyvässä kunnossa. He myös suorittavat virheenkorjauksen, antavat rei'ityspuristimen juoksun useita kertoja, tarkkailevat, onko muotin avaaminen ja sulkeminen sileä, onko komponenttien välinen sovitus ja onko olemassa epänormaalia ääntä vai tärinää. Vain kun muotti virheenkorjaus parhaaseen osavaltioon voidaan suorittaa seuraava leimausprosessi sujuvasti.

Leimausparametrien asettaminen on toinen tärkeä vaihe, jota ei voida sivuuttaa. Se on kuin pelin sääntöjen asettaminen. Parametrien kohtuullinen asetus vaikuttaa suoraan pelin tulokseen. Leimausparametreja ovat leimausnopeus, paine, aivohalvaus jne. Näiden parametrien asettamista on pidettävä kattavasti tekijöiden, kuten muotin muodon, koon, materiaalien ominaisuuksien ja rakenteen mukaisesti. Paksumpien ja kovempien metallimateriaalien osalta on välttämätöntä asettaa korkeampi leimauspaine ja hitaampi leimausnopeus varmistaaksesi, että materiaali voidaan täysin muodonmuutos, kun vältetään muotin ja laitteiden vaurioita; Ohuemmille ja pehmeämmille materiaaleille on välttämätöntä vähentää leimauspaineen asianmukaisesti ja lisätä leimaamisen nopeutta materiaalin liiallisen muodonmuutoksen tai repeämän estämiseksi. Leimaushalvauksen asetus on myös ratkaisevan tärkeä. Se on määritettävä tuotteen korkeuden ja muotin rakenteen mukaan, jotta voidaan varmistaa, että rei'ityspuristimen liukusäädin voi suorittaa leimaustoimenpiteen oikeassa asennossa. Aivohalvauksen ei tulisi olla liian suuri muotin vahingoittamiseksi, eikä sen pitäisi olla liian pieni, jotta tuotteen muodostuminen ei pitäisi estää.

Kun kaikki on valmis, leimausprosessi alkaa virallisesti. Moottorin ohjaamana rei'ityspuristimen liukusäädin liikkuu alaspäin nopeasti ja voimakkaasti kuin hyvin koulutettu urheilija, ajaen muotin kohdatakseen valtavan painetta metallimateriaaliin. Tällä hetkellä metallimateriaali läpikäyi muovien muodonmuutoksia muotin vaikutuksesta ja alkaa vähitellen muuttaa muotoa lähestyen tuotteen suunniteltua muotoa. Tässä prosessissa metallimateriaalin sisällä oleva atomirakenne järjestetään uudelleen, aivan kuten ryhmä järjestäytyneitä sotilaita, jotka säätävät asemaansa vahvojen ulkoisten voimien toiminnan alla sopeutuakseen uusiin muotovaatimuksiin. Metallimateriaalin ja muotin välisellä kitkalla on myös tärkeä rooli tässä prosessissa. Se ei vaikuta vain materiaalin virtaukseen ja muodonmuutokseen, vaan myös tuottaa tietyn määrän lämpöä. Tämä lämpö on hävitettävä ajoissa, jotta voidaan varmistaa leimausprosessin laatu ja muotin käyttöikä.

Leimausprosessin aikana operaattorin on säilytettävä koko ajan korkea keskittymisaste ja kiinnitettävä erityistä huomiota rei'ityspuristimen ja leimatun osien laatuun. He tarkkailevat rei'ityspuristimen käynnissä olevaa ääntä, värähtelyä ja leimattujen osien ulkonäköä mahdollisten ongelmien löytämiseksi ja ratkaisemiseksi. Jos rei'ityspuristimen äänen todetaan olevan epänormaalia, voi olla, että muotti on löysä tai vaurioitunut, ja kone on välttämätöntä pysäyttää heti tarkastusta ja korjausta varten; Jos halkeamia, ryppyjä ja muita vikoja löytyy leimattujen osien pinnalta, voi olla, että leimausparametrit asetetaan kohtuuttomasti tai muotin pinta ei ole sileä ja parametrit on säädettävä ajassa tai muotti on kiillotettava. Operaattorit ottavat myös säännöllisesti näytteitä ja tarkastavat leimatut osat käyttämällä ammatillisia mittaustyökaluja, kuten paksuus, mikrometrit, projektorit jne. Leimattujen osien mitta- ja muodon tarkkuuden havaitsemiseksi varmistaakseen, että leimattujen osien laatu täyttää suunnitteluvaatimukset.

(Iii) yksityiskohtainen selitys yleisistä leimausprosesseista

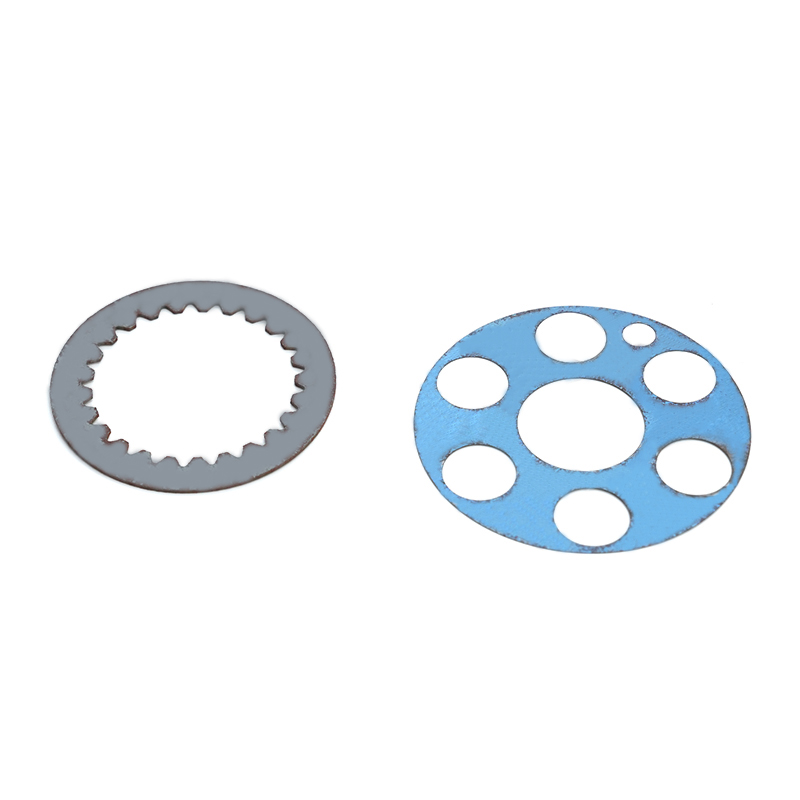

1. Erotusprosessi

Erotusprosessilla on tärkeä rooli metallin leimausosien tuotannossa. Se on kuin taitava kaivertaja. Erityisten prosessien, kuten tyhjentämisen, lävistyksen ja leikkaamisen, avulla metallilevy on jaettu tarkkojen suunnitteluvaatimusten mukaisesti, mikä antaa sille alustavan ääriviivat ja muodon, ja tarjoaa kiinteän perustan seuraavalle prosessoinnille.

Tyhjentymisprosessi on prosessi, jonka mukaan vaaditun muodon tyhjennetään tarkasti metallilevystä. Sen periaate perustuu muotin nerokkaaseen muotoiluun ja lyönnin voimakkaaseen paineeseen. Todellisessa käytössä ylähuone ja alempi muotti ovat läheisesti sovitettuja, kuten meshing -hammaspyörät. Kun rei'ityslaite ajaa ylähuottia liikkuakseen nopeasti alaspäin, muotin leikkuureuna asettaa valtavan leikkausvoiman metallilevylle, aiheuttaen arkin murtumisen ennalta määrätyn muodon linjaa pitkin, erottaen siten vaatimukset täyttävän tyhjän. Tuotettaessa elektronisten laitteiden metallikoteloa tyhjennysprosessi voi leikata kotelon likimääräisen muodon metallilevystä tarjoamalla perusta seuraavalle muodostumiselle ja prosessoinnille. Tuotevalmistuksen tyhjennysprosessin roolia ei voida aliarvioida. Se määrittelee suoraan tuotteen perusmuodon ja mittatarkkuuden ja on yksi keskeisistä linkeistä tuotteen laadun varmistamiseksi.

Neitoprosessi on rei'ittää erilaisia muotoja ja kokoisia reikiä olemassa olevaan tyhjään. Tätä prosessia käytetään laajasti monissa tuotteissa. Automoottorin sylinterilohkon valmistuksessa on lävistettävä suuri joukko kiinnitysreitejä ja öljykanavareikiä, jotka on lävistettävä lävistysprosessin läpi moottorin kokoonpanon ja työvaatimusten täyttämiseksi. Sen toimintatapa riippuu myös muotin synergiasta ja rei'ityspuristimesta. Polkku ja muotin suulakkeet tekevät yhteistyötä keskenään. Rei'ityspuristimen paineen alla rei'itys painaa metallilevyn muotinreiään aiheuttaen levyn osittain erottamisen, muodostaen siten vaaditun reiän. Lävistysprosessin tarkkuusvaatimukset ovat erittäin korkeat. Reiän sijainnin, koon ja muodon on täydettävä tiukasti suunnittelustandardit, muuten se vaikuttaa tuotteen suorituskykyyn ja kokoonpanoon.

Leikkausprosessi on metallilevyn leikkaamisen tai tyhjennys tietyn pituuden tai muodon mukaan. Sillä on tärkeä rooli tuotantoprosessissa. Metalliputkia valmistettaessa on välttämätöntä leikata pitkä putki lyhyisiin putkiin, joiden pituus on määritelty leikkuuprosessin läpi erilaisten käyttövaatimusten täyttämiseksi. Leikkausprosessi käyttää yleensä leikkausmuottoa metallimateriaalin leikkaamiseen käyttämällä rei'ityksen leikkausvoimaa. Toiminnan aikana on tarpeen hallita leikkausvoiman kokoa ja suuntaa leikkauksen pinnan tasaisuuden ja pystysuunnan varmistamiseksi.

2. Muodostusprosessi

Muodostusprosessi on avainlinkki metallin leimaamisen käsittelyssä. Se on kuin maaginen taikuri. Taivuttamalla, piirtämällä, pullistumalla ja muilla prosesseilla metallimateriaali läpikäyi plastisia muodonmuutoksia murtumatta, mikä tekee eri muodoista ja kokoista työkappaleista, jolloin metallimateriaali on uusi muoto ja toiminto.

Taivutusprosessi on metallilevyjen, profiilien tai putkien taivutusprosessi vaadittavaan kulmaan tai muotoon. Periaatteena on käyttää suulakkeita ulkoisen voiman soveltamiseen metallimateriaaliin, jotta se muodostuu muodonmuutoksesta plastisesti. Taivutusprosessin aikana metallimateriaalin ulkokerros pidentää vetolujuutta, sisäkerroksia lyhennetään puristusjännityksellä ja keskikerroksen pituus pysyy muuttumattomana. Taivutuksen laadun varmistamiseksi on tarpeen kohtuudella hallita parametreja, kuten taivutussäde, taivutuskulma ja taivutusvoima. Valmistettaessa auton rungon ovikehystä, metallilevy taivutetaan tiettyyn muotoon taivutusprosessin kautta auton rungon rakenteellisten vaatimusten täyttämiseksi. Liian pieni taivutussäde voi aiheuttaa metallimateriaalin ulkokerroksen murtautumisen, kun taas liian suuri taivutussäde vaikuttaa tuotteen mittatarkkuuteen ja ulkonäön laatuun.

Piirustusprosessi on kylmä leimausprosessi, joka käyttää suulakkeita tasaisen tyhjän tai puoliksi mainitun tyhjän piirtämiseen avoimeen onttoon osaan. Sitä käytetään laajasti jokapäiväisessä elämässä. Esimerkiksi autojen osien, elektronisten komponenttien, emalien pesuallasten, alumiiniruukkujen ja muiden tuotteiden valmistusta ei voida erottaa piirustusprosessista. Piirustusprosessin aikana tyhjä pidike painaa ensin tasaista tyhjää, ja rei'itys liikkuu alaspäin, pakottaen materiaalin tyhjän pidikkeen alla (laippaosa) läpikäymään plastisen muodonmuutoksen ja virtaamaan reiän ja suulakkeen väliseen rakoon sylinterin sivuseinän muodostamiseksi. Piirustusprosessin aikana materiaalin muodonmuutos tapahtuu pääasiassa laippaosassa. Laipan materiaali läpäisee muoviset muodonmuutokset säteittäisen vetolujuuden ja tangentiaalisen puristusjännityksen vaikutuksesta, ja laippa kutistuu edelleen ja muuttuu sylinterin seinämään. Vikojen, kuten ryppyjen ja halkeilun, estämiseksi piirustusprosessin aikana on välttämätöntä hallita parametreja, kuten piirustuskerroin, tyhjä pidikevoima ja die -aukko. Pukeuttamisvoiman lisääminen voi tehokkaasti estää ryppyjen, mutta liiallinen tyhjennysvoima voi aiheuttaa halkeilua; Kohtuullinen piirustuskerroin voi varmistaa, että materiaali voi saavuttaa suuren muodonmuutoksen rikkomatta.

Kuljetusprosessi on leimausmuodostusmenetelmä, joka laajentaa onttojen osien tai putkimaisten aihioiden halkaisijaa sisäisen paineen vaikutuksesta. Periaatteena on käyttää neste-, kaasua tai mekaanisia muotteja voimansiirtoväliaineina tasaisesti paineen kohdistamiseksi metallimateriaalin sisäseinään siten, että materiaali läpikäyvät plastiset muodonmuutokset kehän vetolujuuden vuoksi, mikä saavuttaa pullistumisen. Kun valmistetaan automoottorin imuputki, pullistumisprosessi voi laajentaa putken paikallista halkaisijaa moottorin imutarpeiden tyydyttämiseksi. Kulkuprosessi voi parantaa tuotteen voimakkuutta ja jäykkyyttä tehokkaasti, ja se voi myös tuottaa joitain osia, joilla on monimutkaisia muotoja, joita on vaikea käsitellä muilla menetelmillä. Kuljetusprosessin aikana sisäisen paineen kokoa ja lastausnopeutta on valvottava tarkasti materiaalin tasaisen muodonmuutoksen varmistamiseksi ja vältettäessä ongelmia, kuten repeämä tai epätasainen muodonmuutos.

Vi. Seuraava kiillotus: täydellinen laatu

(I) Deburring ja puhdistus

Kun metallileimausosat on leimattu, burrit ja lika ilmestyvät usein niiden pinnalle. Vaikka nämä viat ovat pieniä, niillä voi olla vaikutusta tuotteen laatuun ja suorituskykyyn, jota ei voida sivuuttaa. Burrs -muodostuminen johtuu pääasiassa materiaalin muovisesta muodonmuutoksesta leimausprosessin ja muotin reunatilan aikana. Kun tyhjennyserä on liian suuri, liian pieni tai epätasainen, materiaalia ei voida rikkoa tasaisesti tyhjennysprosessin aikana, ja tyhjään reunalle muodostuu epätasaisia hauruja; Muotin toimivan osan tylsä reuna aiheuttaa myös materiaalin leikkaamista puhtaasti tyhjennyksen aikana, mikä tuottaa Burrs. Lian lähde on suhteellisen leveä, mikä voi itse raaka -aineiden kuljettamat epäpuhtaudet tai jäljellä olevat aineet, kuten leimausprosessissa käytetyt voiteluaineet ja jäähdytysnesteet, tai pöly ja öljy, joka on saastunut käsittelyn, kuljetuksen ja varastoinnin aikana.

Poistuminen on välttämätöntä osien pinnan laadun ja mittatarkkuuden varmistamiseksi. Burrien läsnäolo ei vaikuta vain leimausosien ulkonäköön, mikä tekee niiden pinnoista karkeita ja epätasaisia, mikä vähentää tuotteen estetiikkaa, mutta voi myös aiheuttaa esteitä seuraavassa kokoonpanoprosessissa, mikä vaikuttaa osien väliseen tarkkuuteen, mikä tekee kokoonpanosta vaikeaa tai jopa mahdotonta. Burrs voi myös naarmuttaa käyttäjien ihoa aiheuttaen tiettyjä turvallisuusriskejä. Urojen poistamiseksi tehtaat käyttävät yleensä erilaisia menetelmiä, joista jokaisella on omat ainutlaatuiset sovellusskenaariot ja edut ja haitat.

Manuaalinen vähentäminen on perinteisempi ja yleisempi menetelmä. Se käyttää pääasiassa yksinkertaisia työkaluja, kuten tiedostoja, hiekkapaperia ja hiontapäätä työntekijöiden jauhamiseksi manuaalisesti ja leikkaa leimausosat. Tämän menetelmän etuna on, että se on erittäin joustava ja pystyy käsittelemään eri muotojen ja monimutkaisuuden leimaamista. Joillekin herkille osille ja alueille, joita on vaikea käsitellä mekaanisesti, manuaalisesti puristuminen voi olla ainutlaatuinen etu. Kun käsitellään joitain leimausosia monimutkaisten pintojen ja pienten reikien kanssa, työntekijät voivat luottaa rikkaaseen kokemukseen ja huolelliseen toimintaan Burrsin tarkasti ja varmistaaksesi tuotteen laadun. Manuaalisella deburringilla on myös ilmeisiä haittoja. Sen tehokkuus on suhteellisen alhainen, se vaatii paljon työvoimaa ja aikakustannuksia, ja se vaatii työntekijöiden korkeatasoista teknistä taitoa. Eri työntekijöiden toiminnot voivat johtaa erilaisiin erottamiseen.

Die Deburring käyttää valmistettua suulakkeita Burrsin poistamiseen rei'ityspuristimella. Kun suulat, sinun on ensin tehtävä erityinen suulake leimatun osan muodon ja koon mukaan, mukaan lukien karkea suulake ja hieno muotin, ja joskus joudut ehkä myös tekemään muotoilun. Aseta leimattu osa suulakkeeseen ja käytä rei'ityspuristimen painetta tehdäksesi suulakkeesta ja poista leimatun osan Burr -osa. Tämä menetelmä sopii tuotteille, joilla on yksinkertaiset jakopinnat, ja se voi parantaa tietyssä määrin vähentämisen tehokkuutta ja vaikutusta. Verrattuna manuaaliseen purkamiseen, sen vähentymisen tarkkuus ja johdonmukaisuus ovat parempia. Die Deburring vaatii tietyn määrän muotintuotantokustannuksia, ja muotin suunnittelu- ja valmistusjakso on pitkä. Pieneräisten tuotannon tai nopean tuotepäivityksen kohdalla kustannukset ovat suhteellisen korkeat.

Hionta Deburring on yritysten käyttämä menetelmä. Se sisältää pääasiassa värähtelyn, hiekkapuhalluksen, rullan ja muut menetelmät. Värähtelyn jauhamisen vähentäminen on laittaa leimausosat ja jauhatusväliaineet (kuten hiomakivet, hionta neste jne.) Värinähjaimeen. Värähtelyhimmenen värähtelyn kautta hierovat väliaineet ja leimausosien pinta hierovat toisiaan vasten, poistaen siten haut. Tämä menetelmä sopii pienille tuotteille, joissa on suuret erät. Se voi hylätä suuren määrän leimausosia lyhyessä ajassa ja sillä on korkea tehokkuus. Hiekkapuhdistuksen vähentäminen käyttää paineilmaa hioma -aineiden (kuten kvartsihiekan, korundumin jne.) Suihkuttamiseen suurella nopeudella leimausosien pinnalle. Burrs poistetaan hioma -aineiden isku- ja leikkaustoimenpiteillä. Hiekkapuhalluksen vähentäminen ei voi vain poistaa hauruja, vaan myös tehdä leimausosien pinnan saadaan tietyssä määrin puhtaus ja karheus, lisää pinnan tarttumista ja sitä käytetään usein tuotteisiin, joilla on korkeat vaatimukset pinnan laadusta ja tarttuvuudesta. Rummun hiontapoisto on laittaa leimausosat ja hiomaväliaineet rumpuun. Rummun kiertämisen kautta leimausosat ja hiomaväliaine törmäävät ja hierovat toisiaan rummussa saavuttaakseen burrit. Hiomisessa ja vähentämisessä on myös joitain puutteita. Joskus hautoja ei ehkä poisteta kokonaan. Joillekin kurkkuille, joissa on monimutkaisia muotoja tai piilotettuja osia, niitä ei ehkä poisteta kokonaan. On välttämätöntä käsitellä jäännösurut manuaalisesti tai käyttää muita menetelmiä Deburriin.

Puhdistus on myös tärkeä osa tuotteen laadun varmistamista. Lian läsnäolo vaikuttaa leimausosien pinnan suorituskykyyn. Esimerkiksi pinnan päällystäessä öljy ja epäpuhtaudet aiheuttavat pinnoitteen tarttumisen vähentymisen, ja se on helppo pudota ja rakkuloita, mikä vähentää tuotteen suojaavaa suorituskykyä ja estetiikkaa; Hitsaamalla lika voi aiheuttaa hitsausvaurioita ja vaikuttaa hitsauslujuuteen ja tiivistymiseen. Yleisiä puhdistusmenetelmiä on monia. Kemiallinen puhdistus käyttää kemiallisia reagensseja reagoidakseen lian kanssa liuottaakseen, emulgoida tai hajottaa sen, jotta heillä on tarkoitus poistaa lika. Esimerkiksi Öljy tahrojen poistamiseen käytetään alkalisen puhdistusaineita, ja ruosteen poistamiseen käytetään happamia puhdistusaineita. Kemiallisella puhdistuksella on hyvä puhdistusvaikutus, mutta on tarpeen kiinnittää huomiota asianmukaisten kemiallisten reagenssien valintaan korroosion välttämiseksi leimausosien pinnalla. Ultraäänipuhdistus käyttää ultraäänen kavitaatiovaikutusta pienten kuplien tuottamiseen nesteessä. Kuplien puhkeamisen aiheuttama iskuvoima voi kuoriutua lian leimausosien pinnalta puhdistusvaikutuksen saavuttamiseksi. Tämä menetelmä soveltuu joidenkin leimausosien puhdistamiseen monimutkaisten muotojen ja korkean pinnan tarkkuusvaatimuksen kanssa. Se voi tunkeutua pieniin aukkoihin ja reikiin lian poistamiseksi vahingoittamatta leimausosien pintaa.

(Ii) pintakäsittelyprosessin valinta ja käyttö

Pintakäsittelyprosessilla on keskeinen rooli metallin leimausosien tuotannossa. Se ei voi vain parantaa osien korroosionkestävyyttä ja estetiikkaa, vaan myös antaa osille erityistoiminnot eri tarpeiden mukaan, jotta ne voivat paremmin täyttää eri sovellusskenaarioiden vaatimukset. Yleiset pintakäsittelyprosessit, kuten galvanointi, ruiskutus, anodisointi jne. Kummallakin on ainutlaatuiset ominaisuudet ja sovellettavat skenaariot. Yritysten on harkittava erilaisia tekijöitä tuotteen erityistarpeiden mukaan ja valittava sopivin pintakäsittelyprosessi.

Galvanointi on laajalti käytetty pintakäsittelyprosessi. Se peittää pääasiassa sinkkikerroksen metallileimausosien pinnalle ruosteen estämiseksi ja ulkonäön parantamiseksi. Galvanisointiprosessi voidaan jakaa kuumasta galvanisointiin ja elektro-galvanisointiin. Hot-DIP-galvanisointi on upottaa leimausosat sulaan sinkin nesteeseen siten, että sinkki reagoi kemiallisesti leimausosien pintaan muodostaen tiukasti sitoutuneen sinkki-rautaseoskerroksen ja puhtaan sinkkikerroksen. Tällä prosessilla saatu galvanoitu kerros on paksumpi ja sillä on voimakas korroosionkestävyys. Se sopii ulkona käytettyihin metallisiin rakenteellisiin osiin ja autoosiin, kuten katuvalopylväisiin, autokehyksiin jne. Nämä tuotteet altistuvat luonnolliselle ympäristölle pitkään ja kohtaavat sateen, kosteuden, ultraviolettisäteiden jne. Kuuman kaivannon kerrosten tehokkaasti suojata pohjametallia ja pidentää tuotteen palveluelämää. Sähkökalvantaation on tallettaa sinkkikerros leimausosien pinnalle elektrolyysillä. Sähkögalvanoitu kerros on suhteellisen ohut ja sillä on sileä pinta. Se sopii tuotteille, joilla on korkeat ulkonäön vaatimukset ja suhteellisen alhaiset korroosionkestävyyden vaatimukset, kuten elektroniset tuotekuoret, laitteistokoristeet jne. Näitä tuotteita käytetään yleensä sisäympäristöissä. Sähkökalvanoitu kerros ei vain vastaa heidän esteettisiä tarpeitaan, vaan myös tarjota tiettyjä ruustuksen vastaisia suojauksia.

Suihkutusprosessissa käytetään painetta tai sähköstaattista voimaa maalin tai jauheen kiinnittämiseen työkappaleen pintaan siten, että työkappaleessa on korroosionesto ja ulkonäkö koristeelliset vaikutukset. Suihkutusprosessissa on edut edullisista ja laajasta levitysalueesta. Sitä voidaan käyttää erilaisten materiaalien, kuten metallin, muovin, puun jne. Pintakäsittelyyn, autojen valmistuksessa auton rungon pinnoite saavutetaan ruiskutusprosessin avulla. Se ei voi vain suojata auton runkoa korroosiolta, vaan antaa autolle myös kauniin ulkonäön eri värien ja kiiltävien pinnoitteiden kautta, jotka vastaavat kuluttajien monipuolisia tarpeita auton ulkonäköön. Huonekalujen valmistuksessa ruiskutusprosessia käytetään usein myös metallihuonekalujen pintakäsittelyyn, mikä antaa sille rikkaat värit ja hyvän tekstuurin. Eri pinnoitteiden mukaan ruiskutusprosessi voidaan jakaa kahteen tyyppiin: ruiskutus ja jauhe. Suihkutus käyttää nestemäisiä pinnoitteita, jotka voivat muodostaa suhteellisen sileän pinnoitteen, jossa on rikkaita värivalintoja; Jauhe käyttää jauhepinnoitteita, jotka on kiinnitetty työkappaleen pintaan sähköstaattisella adsorptiolla, ja kovetetaan sitten korkeassa lämpötilassa pinnoitteen muodostamiseksi. Jauhemaidossa on suuri kovuus, hyvä kulumiskestävyys ja korroosionkestävyys, ja sitä käytetään usein toisinaan, joilla on korkeat pinnoitteen suorituskyvyn vaatimukset, kuten ulkokalusteet, sähkölaitteen kotelot jne.

Anodisointi on alumiiniseostuotteiden pintakäsittelyprosessi. Se käyttää alumiiniseos -osia anodina ja käyttää elektrolyysiä oksidikalvon kerros pinnalle. Tämä oksidikalvo voi muuttaa alumiiniseospinnan tilaa ja suorituskykyä ja parantaa sen korroosionkestävyyttä ja kovuutta merkittävästi. Anodisoidun alumiiniseoksen pintakovuus voi saavuttaa HV300 - 500, ja sen kulutuskestävyys on parantunut huomattavasti verrattuna käsittelemättömään alumiiniseokseen. Anodisointi voi myös tehdä alumiiniseoksen pinnasta erilaisia värejä väriaineen ja muiden prosessien kautta sen estetiikan lisäämiseksi. Sitä käytetään usein arkkitehtonisessa sisustamisessa, elektronisen tuotteen kotelossa ja muissa kentissä. Alumiiniseosprofiilien pinnan anodisointi rakennusverhon seinien pinnan avulla ei vain varmistaa profiilien kestävyyttä ulkoympäristöissä, vaan myös koordinoida rakennuksen yleisen tyylin kanssa eri värien valinnassa rakennuksen estetiikan parantamiseksi; Elektronisten tuotteiden, kuten matkapuhelimien ja tablet-laitteiden, kuten matkapuhelimien ja tablettien, alumiiniseoskuorien anodisointi ei vain suojaa kuoria päivittäisessä käytössä kulumiselta ja korroosiolta, vaan myös osoittaa tuotteiden huippuluokan laadun ja muoti-tunteen ainutlaatuisten värien ja kiiltojen avulla.

Kun valitset pintakäsittelyprosessia, useita tekijöitä on pidettävä kattavasti. Tuotteen käyttöympäristö on avaintekijä. Karshissa ympäristöissä käytetyille tuotteille, kuten merentekniikan laitteille, kemiallisille laitteille jne., On tarpeen valita pintakäsittelyprosessi, jolla on korkea korroosionkestävyys, kuten kuumin galvanointi, nikkelipinnoitus, kromipinnoitus jne.; Sisäympäristöissä käytettäville tuotteille voidaan valita asianmukainen prosessi, kuten estetiikan ja kustannukset. Tuotteen ulkonäkövaatimuksia ei voida sivuuttaa. Jos tuotteella on korkeat ulkonäön ja tekstuurin vaatimukset, kuten huippuluokan elektroniset tuotteet, koristeet jne., Voit valita ruiskuttamisen, anodisoivat ja muut prosessit, jotka voivat saavuttaa rikkaita värejä ja hyvän pintarakenteen; Jos tuotteella on suhteellisen alhaiset ulkonäön vaatimukset ja se keskittyy pääasiassa toiminnallisuuteen, voit valita pintakäsittelyprosessin edullisilla ja yksinkertaisilla prosesseilla. Kustannukset ovat myös tärkeä näkökohta. Eri pintakäsittelyprosessien kustannukset vaihtelevat suuresti. Yritysten on valittava asianmukainen prosessi oman kustannusbudjetinsa mukaan samalla kun tuotteen laatu varmistaa. Jotkut huippuluokan pintakäsittelyprosessit, kuten jalometallien pinnoitus ja tyhjiöpäällyste, voivat tarjota erinomaisia suorituskyky- ja ulkonäkövaikutuksia, mutta kustannukset ovat korkeat ja sopivat vain tilanteisiin, joilla on erittäin korkeat vaatimukset tuotteiden suorituskyvyn ja laadun kannalta; Joillekin tavallisille tuotteille, jotka on valmistettu laajamittaisissa, edullisissa ja kustannustehokkaissa pintakäsittelyprosesseissa, valitaan yleensä, kuten galvanointi ja maalaus.

(Iii) hitsaus, poraus ja muu käsittely

Metallileimausosien tuotantoprosessissa tuotesuunnitteluvaatimusten mukaan on usein tarpeen suorittaa muita prosessointimenettelyjä, kuten hitsaus, poraus ja jauhaminen leimausosiin. Nämä prosessit ovat kuin erilaisia liikkeitä huolellisesti järjestetyssä sinfoniassa, jokaisella on ainutlaatuinen rooli ja työskennellä yhdessä tuotetoiminnon ja rakenteen parantamiseksi.

Hitsaus on tärkeä prosessointimenetelmä useiden leimausosien tai muiden osien yhdistämiseksi kokonaisuuteen. Sitä käytetään laajasti metallituotteiden valmistuksessa. Autonvalmistuksessa auton runko on koottu monista leimausosista hitsausprosessien kautta. Hitsauslaatu vaikuttaa suoraan auton rungon rakenteelliseen lujuuteen ja turvallisuuteen. Hitsausmenetelmiä on monia. ARC -hitsaus käyttää kaaren tuottamaa korkeaa lämpötilaa hitsaustangon ja hitsauksen osittain sulattamiseen siten, että ne sulautuvat yhteen hitsauksen saavuttamiseksi. Tämä hitsausmenetelmä on helppo käyttää ja siinä on laaja valikoima sovelluksia. Sitä voidaan käyttää erilaisten metallimateriaalien hitsaamiseen, mutta sillä on korkeat tekniset vaatimukset operaattoreille ja se on alttiina virheisiin, kuten roiske ja huokoset hitsauksen aikana. Kaasunsuojatulla hitsauksella käytetään inerttejä kaasuja (kuten argonia, hiilidioksidia jne.) Suojakerroksen muodostamiseksi hitsausalueelle hapen, typen jne. Estämiseksi. Kaasunsuojatulla hitsauksella on edut korkean hitsauslaadun, pienen muodonmuutoksen ja korkean tuotannon tehokkuuden suhteen. Sitä käytetään usein materiaalien, kuten ruostumattoman teräksen ja alumiiniseosten, hitsaamiseen. Sitä käytetään laajasti aloilla, kuten ilmailu- ja laivanrakennus, jotka vaativat erittäin korkeaa hitsauslaatua. Laserhitsaus käyttää korkean energian lasersädettä lämmönlähteenä hitsauksen sulamiseksi paikallisesti hitsauksen saavuttamiseksi. Laserhitsauksella on korkea energiatiheys, nopea hitsausnopeus, kapea hitsaus ja pieni lämpövaikutteinen vyöhyke. Se voi saavuttaa tarkan ja korkealaatuisen hitsauksen. Se sopii erityisen hyvin hitsaamaan joitain tarkkuusosat ja materiaalit, jotka ovat herkkiä lämmön muodonmuutokselle, kuten mikroliittimet ja integroidut piiritapit elektronisissa laitteissa.

Poraus on prosessi, jolla prosessoidaan eri muotoja ja kokoisia reikiä leimausosissa. Se on välttämätöntä monien tuotteiden valmistuksessa. Mekaanisessa valmistuksessa, asennusreiät, liitäntäreiät jne. Eri osissa käsitellään yleensä poraamalla. Poraaessasi on tarpeen valita sopivat porauspalat ja porausparametrit leimausosien materiaalin, paksuuden ja reikien vaatimusten mukaan. Metallimateriaaleissa, joilla on korkeampi kovuus, kuten kevytmetalliteräs ja ruostumaton teräs, on käytettävä karbidiharjoituksia, ja porausnopeutta ja rehua on vähennettävä asianmukaisesti estääkseen poran pukeutumista liian nopeasti tai murtumaan; Materiaaleja, joilla on alhaisempi kovuus, kuten alumiiniseos ja kupariseos, voidaan käyttää nopeaa teräsharjoituksia, ja porausnopeutta ja rehunopeutta tulisi lisätä asianmukaisesti prosessoinnin tehokkuuden parantamiseksi. Porausprosessin aikana on kiinnitettävä huomiota myös jäähdytykseen ja voiteluun poran lämpötilan alentamiseksi, kulumisen vähentämiseksi ja porauksen laadun parantamiseksi. Yleisiä jäähdytys- ja voitelumenetelmiä ovat leikkuunesteen ja paineilman käyttö. Leikkausneste voi tehokkaasti vähentää poran lämpötilaa ja ottaa sirut pois. Sillä voi olla myös voitelurooli ja vähentää poran ja työkappaleen välistä kitkaa; Paineilmaa käytetään pääasiassa poran jäähdyttämiseen, ja se sopii joissakin tapauksissa tiukat vaatimukset jäännösleikkauksenesteessä.

Hioma on prosessi leimausosien pinnan leikkaamiseksi ja kiillottamiseksi. Se voi poistaa vikoja, naarmuja, oksidiasteikkoa jne. Leimausosien pinnalla, tehdä pinnasta tasaisempi ja tasaisempi ja parantaa tuotteen ulkonäköä ja pinnan laatua. Hiominen voidaan jakaa kahteen vaiheeseen: karkea hionta ja hieno hiominen. Karkea hionta käyttää pääasiassa työkaluja, kuten hiomapyöriä ja hiekkapaperia, suurten vikojen poistamiseksi ja leimausosien pinnalla ylimääräistä ylimääräistä pintaa alun perin tasaiseksi; Hieno hionta käyttää hienompaa hiekkapaperia, kiillotuspastaa ja muita työkaluja pinnan hienosti hiomaan korkeamman viimeistelyasteen saavuttamiseksi. Joidenkin huippuluokan tuotteiden, kuten huippuluokan huonekalujen ja korujen valmistuksessa, leimausosien pintalaaju on erittäin korkea. Hiomaprosessi vaatii useita hienoja toimintoja sen varmistamiseksi, että pinta saavuttaa peilin kaltaisen viimeistelyn, mikä osoittaa tuotteen huippuluokan laadun ja hienon käsityötaiteen. Hiomaprosessin aikana on tarpeen kiinnittää huomiota hiomavoiman ja suunnan hallintaan, jotta vältetään liialliset kulumisen tai naarmujen leimausosien pinnalla, mikä vaikuttaa tuotteen laatuun. Samanaikaisesti hiomalla syntyneet pöly ja roskat on puhdistettava ajoissa työympäristön puhtauden ja operaattorien terveyden varmistamiseksi.

Vii. Laadunvalvonta: Vartioi tarkasti tarkistuspisteet

I) laadun tarkastusprosessi

Laaduntarkastuksella on tärkeä rooli metallin leimausosien tuotantoprosessissa. Se on kuin tiukka vartija. Raaka -aineiden ostosta ja varastoinnista tuotteiden lopulliseen toimitukseen, sitä tarkkaillaan tarkasti koko prosessin ajan varmistaakseen, että jokainen leimausosa täyttää suunnitteluvaatimukset ja laatustandardit, mikä tarjoaa vankan takuun tuotteen laadusta.

Raaka-aineiden tarkastus on ensimmäinen laadun tarkastuspiste, ja sen merkitys on itsestään selvä. Raaka -aineiden laatu määrittää suoraan leimausosien laadun. Jos raaka-aineet ovat viallisia tai eivät täytä vaatimuksia, korkealaatuisia tuotteita on vaikea tuottaa, vaikka seuraava käsittelytekniikka olisi hieno. Raaka -aineiden tarkastaessa on tarpeen testata tiukasti materiaalien erilaisia suoritusindikaattoreita asiaankuuluvien laatustandardien ja eritelmien mukaisesti. Metallilevyjen on tarpeen tarkistaa, onko niiden paksuus tasainen ja onko toleranssi sallitulla alueella, koska paksuuden poikkeama voi vaikuttaa leimausosien mitta- ja muodostumiseen. Materiaalin kovuus on myös yksi keskeisistä indikaattoreista. Eri leimausprosesseilla ja tuotevaatimuksilla on erilaiset määräykset materiaalin kovuudesta. Kovuuden epäonnistuminen vaatimusten täyttämiseksi voi aiheuttaa materiaalin halkeamisen tai epätasaisen muodonmuutoksen leimausprosessin aikana. Kemiallisen koostumuksen analyysi on myös välttämätön. Ammattimaisten laitteiden, kuten spektrometrien, avulla havaitaan eri elementtien sisältö materiaalissa sen varmistamiseksi, että se täyttää vastaavat materiaalistandardit ja välttää vaikuttamaan tuotteen suorituskykyyn epänormaalin kemiallisen koostumuksen vuoksi. Esimerkiksi, kun tuotetaan automoottorien avainleima -osia, raaka -aineiden kemialliset koostumusvaatimukset ovat erittäin tiukat. Pieni poikkeama tiettyjen seoselementtien sisällössä voi johtaa leimausosien voimakkuuden, sitkeyden ja muiden ominaisuuksien vähentymiseen, mikä vaikuttaa moottorin luotettavuuteen ja käyttöikäyn.

Prosessinvälinen tarkastus on osittain valmistettujen tuotteiden laatutarkastus kussakin prosessissa leimausprosessin aikana. Se on kuin tuotantoketjussa asetettujen useita tarkastusasemia, jotka voivat nopeasti löytää ja ratkaista tuotantoprosessissa ongelmia, estää vikoja laajentumasta seuraavissa prosesseissa, vähentää romunopeuksia ja parantaa tuotannon tehokkuutta. Tyhjentymisprosessin jälkeen tyhjennysosien tyhjennyspinnan mitat tarkkuus, Burr -tilanne ja laatu on tarkistettava. Mittatarkkuus vaikuttaa suoraan seuraavien prosessien käsittelyyn ja tuotteen lopulliseen kokoonpanoon. Käyttämällä tarkkuusmittaustyökaluja, kuten paksuusja ja mikrometrejä, tyhjennysosien keskeiset mitat mitataan varmistamaan, että ne täyttävät suunnittelupiirroksen vaatimukset. Burrs -esiintyminen ei vaikuta vain tuotteen ulkonäköön, vaan se voi myös aiheuttaa haittaa operaattorille. Samanaikaisesti se voi aiheuttaa muottivaurioita tai tuotteiden laatuongelmia seuraavissa prosesseissa. Siksi on tarpeen tarkistaa huolellisesti haurien koko ja jakauma. Jos BURR: t ylittävät sallitun alueen, erotustoimenpiteet on toteutettava ajassa. Tuottavan pinnan laatu sisältää pinnan karheuden, tasaisuuden jne. Nämä tekijät vaikuttavat tuotteen pinnan laatuun ja sitä seuraavaan pintakäsittelyvaikutukseen. Visuaalisen tarkastuksen ja työkalujen, kuten karheuden mittausvälineiden, avulla tyhjennyspinta arvioidaan sen varmistamiseksi, että sen laatu täyttää vaatimukset. Taivutusprosessin jälkeen on tarkistettava kulma, taivutussäde ja viat, kuten taivutettujen osien halkeamat. Poikkeamat taivutuskulmissa ja sädeissä voivat aiheuttaa tuotteen epäonnistumisen suunnitteluvaatimuksiin ja vaikuttamaan kokoonpanoon ja käyttämään suorituskykyä. Työkaluja, kuten kulmamittauslaitteita ja säteen mittareita, käytetään taivutettujen osien mittaamiseen, prosessiparametrien säätämiseen ajoissa ja taivutuslaadun varmistamiseen. Halkeamat ovat yleisiä ja vakavia vikoja taivutusprosessissa. Ne vähentävät huomattavasti tuotteen voimaa ja luotettavuutta. Visuaalisen tarkastuksen ja tuhoamattomien testausmenetelmien, kuten tunkeutumisen testauksen ja magneettisen hiukkasten testauksen, avulla taivutetut osat tarkistetaan kokonaan. Kun halkeamia on löydetty, syyt analysoidaan välittömästi ja parannustoimenpiteet toteutetaan, kuten taivutusprosessin säätäminen ja materiaalien ominaisuuksien parantaminen.