I. Johdanto: Alumiinileimauksen loistava debyytti

Nykyaikaisen valmistuksen suuressa maisemassa alumiinileimaustekniikka on kuin loistava tähti, joka herättää ainutlaatuisen ja viehättävän valon ja miehittää keskeisen aseman. Alumiinileimausosien päivittäisten kulutustavaroiden laajaan tuotantoon hienostuneesta valmistukseen kasvavalle autoteollisuudelle jatkuviin läpimurtoihin, jotka ovat elektronisten laitteiden hienostuneesta valmistuksesta, alumiinileima -osien laajalle levinneeseen tuotantoon on tullut välttämätöntä avainkomponenttia monien tuotteiden erinomaisella suorituskyvyllä, ja ne ovat syvästi integroituja nykyaikaisen teollisuuden jokaiseen tuotteeseen.

Alumiini, kevyenä, erittäin lujina ja korroosionkestävänä metallimateriaalina, sen fysikaaliset ja kemialliset ominaisuudet tekevät siitä osoittamaan vertaansa vailla olevia etuja monilla aloilla. Nykyisen maailmanlaajuisen suuntauksen mukaan energiansäästöä ja päästöjen vähentämistä sekä kevyiden tuotteiden jatkamista alumiinileimaustekniikka on tukenut ennennäkemättömiä kehitysmahdollisuuksia. Autoteollisuus on esimerkki, kun polttoainetaloudellisten vaatimusten jatkuvan parantamisen ja jatkuvan parantamisen avulla autovalmistajat ovat kiinnittäneet huomionsa alumiiniseosmateriaaleihin. Autojen rungon rakenteiden ja osien valmistus alumiinileimausosien käyttö ei voi vain vähentää auton rungon painoa vähentäen siten polttoaineenkulutusta ja pakokaasupäästöjä, vaan myös parantaa auton käsittelyä ja kiihtyvyyttä vaikuttamatta auton turvallisuustehokkuuteen. Asiaankuuluvien tilastojen mukaan jokaisesta 10%: n painon vähentymisestä koko ajoneuvon painon vähentymisessä polttoaineenkulutusta voidaan vähentää 6%-8%ja pakokaasupäästöjä voidaan vähentää 4–6%. Nämä tiedot osoittavat intuitiivisesti autoteollisuuden alumiinileimausosien valtavan roolin energiansäästö- ja päästöjen vähentämistavoitteiden saavuttamisessa.

Ilmailu- ja avaruusalueella alumiinileima-osien merkitys on itsestään selvää. Koska ilmailualan ajoneuvoilla on erittäin tiukat vaatimukset materiaalien painosta ja lujuudesta, alumiiniseosmateriaaleista on tullut ihanteellinen valinta avainkomponenttien, kuten lentokoneiden runkojen, siipien ja moottorin osien valmistukseen niiden pienen tiheyden ja suuren lujuuden vuoksi. Edistyneellä alumiinileimaustekniikan avulla alumiiniseosmateriaaleja voidaan käsitellä tarkasti monimutkaisiksi osien monimutkaisiksi muodoiksi, jotka täyttävät ilmailu- ja ajoneuvojen korkean suorituskyvyn vaatimukset äärimmäisissä ympäristöissä. Raketti kuluttaa paljon polttoainetta laukaisusta ennalta määrättyyn kiertoradalle, ja raketin painon vähentäminen voi vähentää polttoaineen kulutusta tehokkaasti ja parantaa raketin kantokykyä. Arvioidaan, että jokaisesta 1 kg: n pienenemisestä rakettirakenteen painosta kantokykyä voidaan lisätä noin 5 kg. Tällä kentällä, jolla paino lasketaan grammoina, alumiinileimojen soveltaminen tarjoaa epäilemättä vahvaa teknistä tukea ilmailu- ja avaruusteollisuuden kehittämiselle.

Alumiinileimojen täydellisen tarkkuuden pyrkimyksellä on kauaskantoinen merkitys monissa ulottuvuuksissa nykyaikaiseen valmistukseen. Se on erinomainen laatu ja avain erottua kovaa markkinakilpailua. Mikroskooppisesta näkökulmasta korkean tarkkuuden alumiinileimat voivat varmistaa, että tuotteiden suorituskyky on vakaampi ja luotettavampi. Elektronisten laitteiden, kuten matkapuhelimien ja tietokoneiden, valmistuksessa alumiinileimoja käytetään laajalti komponenttien, kuten koteloiden ja säteilijöiden, valmistukseen. Näiden komponenttien tarkkuus vaikuttaa suoraan lämmön hajoamisen suorituskykyyn, signaalin läpäisyn laatuun ja elektronisten laitteiden yleiseen luotettavuuteen. Jos alumiinileimojen tarkkuus ei ole riittävä, se voi aiheuttaa poikkeamia kotelon ja sisäisten komponenttien välisessä sovituksessa, joka vaikuttaa laitteiden kokoonpanoon ja normaaliin käyttöön; Jos jäähdyttimen tarkkuus ei ole standardi, se vähentää lämmön häviämistehokkuutta, mikä aiheuttaa elektronisen laitteen lämpötilan olevan liian korkea toiminnan aikana, mikä vaikuttaa sen suorituskykyyn ja elämään.

Makroskooppisesta näkökulmasta korkean tarkkuuden alumiinileimat auttavat parantamaan koko tuotantojärjestelmän tehokkuutta ja vähentämään kustannuksia. Laajamittaisessa tuotannossa korkean tarkkuuden alumiinileimausosat voivat vähentää romu- ja muokkausasteita, parantaa tuotannon tehokkuutta ja vähentää tuotantokustannuksia. Esimerkiksi autojen tuotannon mukaan korkean tarkkuuden rungon leimausosat voivat tehdä kehon kokoonpanosta tarkemman ja nopeamman, vähentää hitsauksen ja säädön työmäärää ja parantaa koko ajoneuvon tuotannon tehokkuutta ja laatua. Lisäksi korkean tarkkailun alumiinileima-osat voivat myös vähentää homeen kulumista ja korvaustaajuutta, pidentää muotin käyttöiän käyttöä ja vähentää edelleen tuotantokustannuksia. Erittäin kilpailukykyisessä markkinaympäristössä yritykset voivat vain parantaa tuotteiden laatua ja markkinoiden kilpailukykyä ja voittaa asiakasrahaston ja markkinaosuuden parantamalla tuotteiden tarkkuutta.

Nykyaikaisen valmistuksen jatkuvan kehityksen myötä tarkkuusvaatimukset alumiinileimaosat myös kasvavat. Alumiinileimaustekniikka on alumiinileimaustekniikan kohdalla ennennäkemättömiä haasteita ja mahdollisuuksia, jotka täyttävät alun perin perusmuodon ja kokovaatimukset alun perinmuoto- ja kokovaatimuksiin. Alumiinileima-osien täydellisen tarkkuuden saavuttamiseksi tarvitaan perusteellista tutkimusta ja innovaatiota, kuten materiaalin valinta, muotin suunnittelu ja valmistus, leimausprosessiparametrien optimointi, tuotantoprosessin hallinta ja laaduntarkastus.

Seuraavissa luvuissa tutkimme perusteellisesti kaikkia alumiinileimaustekniikan näkökohtia prosessiperiaatteista prosessin virtaukseen, muotin suunnittelusta ja valmistuksesta laadunvalvontaan ja analysoimme kattavasti alumiinileima -osien salaisuuksia täydellisen tarkkuuden saavuttamiseksi, esittämällä lukijoille upeaa alumiinileima -leimaamisen maailmaa.

II. Alumiinileimauksen kulmakivi: alumiiniseosmateriaalien mysteeri

(I) Alumiiniseoksen perheenjäsenten ja ominaisuuksien analyysi

Alumiinileimaustekniikan perusmateriaalina alumiiniseoksella on monia perheenjäseniä. Eri alumiiniseosten sarjalla on omat ominaisuutensa koostumuksessa, mekaanisissa ominaisuuksissa ja prosessointiominaisuuksissa. Kuten hyvin varusteltu armeija, jokaisella armeijan haaralla on omat ainutlaatuiset taitonsa ja tehtävät, ja sillä on avainasemassa eri aloilla.

Vuoden 2000 sarjan alumiiniseos, jolla on korkea kuparisisältö, on kuin voimapelaaja, joka antaa materiaalille erinomaisen voiman. Niistä vuoden 2024 seos on sarjan tähtituote, joka loistaa ilmailualan kentällä. Koska lentokoneiden on kestättävä valtavaa ilmanpainetta ja mekaanista jännitystä lennettäessä korkeilla korkeuksilla, materiaalien lujuus ja kovuus ovat erittäin korkeat. 2024 -seoksen suuren lujuusominaisuudet tekevät siitä ihanteellisen valinnan avainkomponenttien, kuten lentokoneiden siipien ja rungon rakenteiden, valmistukseen, mikä voi varmistaa, että lentokone pysyy vakaana ja turvallisena monimutkaisissa lentoympäristöissä. Lisäksi autojen valmistuksen alalla jotkut korkean suorituskyvyn automoottorisylinterit, pyörät ja muut osat käyttävät myös 2000-sarjan alumiiniseoksia parantamaan auton suorituskykyä ja käsittelyä.

5000-sarjan alumiiniseos on alumiinimagnesiumseoksen edustaja. Tärkein seostuselementti on magnesium ja magnesiumpitoisuus on yleensä 3–5%. Se on kuin monipuolinen pelaaja, jolla on keskipitkä lujuus, hyvä plastisuus, korroosionkestävyys ja hitsaus. Ilmailualan alalla Boeing 747: n ja Airbus A320: n runkoosat käyttävät 5000 -sarjan alumiiniseoksia. Sen kevyet ja keskisuuret lujuusominaisuudet eivät vain täytä ilma -aluksen kysyntää painon vähentämiselle polttoainetehokkuuden parantamiseksi, vaan myös varmistavat rungon rakenteen lujuuden ja vakauden. Autoteollisuuden kentällä autobrändien, kuten BMW ja Audi, huput ja ovet on pääosin valmistettu 5052 alumiiniseoksesta. Tämän materiaalin hyvä plastisuus helpottaa autoosien muodostamista. Samanaikaisesti sen erinomainen korroosionkestävyys voi myös pidentää osien käyttöiän käyttöä ja parantaa auton yleistä laatua. Rakennusalan alueella 5000 sarjan alumiiniseosta käytetään usein paneeleihin, ikkunakehyksiin ja rakennuksen ulkoseinien ja kattojen oviin. Sen korroosionkestävyys ja plastisuus voivat mukautua erilaisiin rakennusympäristöihin ja suunnitteluvaatimuksiin lisäämällä rakennukseen kauneutta ja käytännöllisyyttä.

6000 -sarjan alumiiniseos sisältää pääasiassa kaksi elementtiä, magnesiumia ja piitä. Se yhdistää taitavasti 4000-sarjan ja 5000 sarjan edut ja on kylmäkäsitellyt alumiinin taontatuotteet. Ottaen 6061 -seoksen tyypillisenä edustajana, se toimii hyvin vahvuus- ja korroosionkestävyydessä, ja sillä on hyvä prosessoitavuus ja käytettävyys. Se on helppo päällystää, aivan kuten ammattitaitoinen käsityöläinen, joka pystyy helposti selviytymään monimutkaisista prosessointitekniikoista. Aerospace -kentällä Boeing 777: n ja Airbus A350: n runko käyttää 6000 -sarjan alumiiniseosia täyttämään ilma -aluksen tiukat vaatimukset suuren lujuuden ja korroosiokestävyyden saavuttamiseksi. Autonvalmistuksessa Porsche 911: n runko ja runko on valmistettu 6061 alumiiniseoksesta käyttämällä sen suurta lujuutta ja plastisuutta parantamaan auton suorituskykyä ja turvallisuutta. Urheilulaitteiden alalla 6061 alumiiniseos on vielä näkyvämpi. Vuorikiipeilyvälineet, kalliokiipeilyvälineet, sukset, luistimet, golfkerhot ja muut urheilulaitteet, joissa on voimakkaita ja sitkeysvaatimuksia, voidaan kaikki tehdä 6061 alumiiniseoksesta, mikä tarjoaa urheilijoille parempaa laatua ja turvallisempia laitteita.

(Ii) materiaalin valinnan taide

Alumiinileimaosien valmistusprosessissa oikean alumiiniseosmateriaalin valitseminen on kuin sopivimman näyttelijän valitseminen upealle suorituskyvylle. Se on elintärkeä taide. Tämä vaatii kattavan tarkastelun leimaamisen osien käyttöskenaarioista ja suorituskykyvaatimuksista sen varmistamiseksi, että valitut materiaalit voivat antaa täyden pelin etuihinsa ja antaa vankat takuut leimausosien korkealle tarkkuudelle ja korkealle suorituskyvylle.

Käyttöskenaarioiden näkökulmasta ilmailukentällä, koska lentokoneiden on toimittava äärimmäisissä ympäristöolosuhteissa, painosta, lujuudesta, korroosionkestävyydestä ja materiaalien korkean lämpötilan vastustuskyvystä on erittäin tiukat vaatimukset. Siksi yleensä valitaan erittäin luja alumiiniseoksia, kuten 2000-sarjaa ja 7000 sarjaa, kuten 2024, 7075 ja muut seokset. Nämä seokset voivat vähentää painoa mahdollisimman paljon varmistaen samalla materiaalin voimakkuuden ja täydentää kevyen avaruuden kevyen. Autoteollisuudessa ottaen huomioon auton ajoturvallisuus, polttoainetalous, ulkonäkö ja mukavuus ja muut tekijät, eri osien mukaan valittiin eri alumiiniseosmateriaaleja. Kehon rakenteelliset osat vaativat yleensä suuremman lujuuden ja paremman muodostumisen, ja 6000 sarjan alumiiniseoksia voidaan valita; Vaikka jotkut sisä- ja ulkoosat kiinnittävät enemmän huomiota materiaalin pinnan laatuun ja korroosionkestävyyteen, ja 5000 sarjan alumiiniseokset voivat olla sopivampia. Elektronisten laitteiden alalla tuotteen pienen koon ja korkean integroinnin vuoksi materiaalin johtavuuden, lämmön hajoamisen ja prosessointikurssin on oltava korkeat ja 1000 sarjan puhdasta alumiinia tai joitain alumiiniseoksia, joilla on erityisominaisuudet.

Suorituskykyvaatimusten näkökulmasta, kun leimausosien on kestättävä suuria ulkoisia voimia ja mekaanisia rasituksia, alumiiniseos -sarjoja, joilla on korkeampi lujuus, kuten 2000 -sarja ja 7000 -sarja, tulisi olla suositeltava. Esimerkiksi erittäin luja alumiiniseosmateriaaleja tarvitaan avainosien, kuten automoottorien kytkentävarjojen ja kampiakselien valmistamiseksi, jotta varmistetaan, että osat eivät muodostu tai katkaise, kun moottori toimii suurella nopeudella ja suurella kuormalla. Joillekin leimausosille, joilla on korkea korroosionkestävyys, kuten merenvälineiden osia ja ulkoilmakoristeet, 5000 sarjan ja 6000 sarjan alumiiniseokset ovat ensisijainen valinta niiden hyvän korroosionkestävyyden vuoksi. Joissain tapauksissa, jotka vaativat hyvää johtavuutta, kuten elektronisten laitteiden liittimiä ja johtoja, 1000 sarjaa puhdasta alumiinia käytetään laajasti sen korkean johtavuuden vuoksi. Lisäksi materiaalin prosessointi suorituskyky on myös tärkeä tekijä, joka otetaan huomioon valittaessa. Jos leimausosan muoto on monimutkainen ja vaatii useita leimaus-, venytys- ja muita prosessointiprosesseja, materiaalin plastisuus ja ulottuvuus ovat erityisen tärkeitä. 5000 -sarjan ja 6000 -sarjan alumiiniseokset ovat tässä suhteessa erinomaisesti ja voivat mukautua monimutkaisisiin prosessointitekniikoihin leimausosien tarkkuuden ja laadun varmistamiseksi.

Materiaalin laadun ratkaisevaa vaikutusta leimausosien tarkkuuteen ja suorituskykyyn ei voida aliarvioida. Korkealaatuisilla alumiiniseosmateriaaleilla on tasainen kemiallinen koostumus ja organisaatiorakenne, mikä voi varmistaa materiaalien tasaisen muodonmuutoksen leimaamisen aikana, mikä parantaa leimausosien mitta- ja pinnan laatua. Päinvastoin, jos materiaalin laatu on huono, on olemassa vikoja, kuten epäpuhtauksia ja segregaatiota, mikä voi aiheuttaa ongelmia, kuten halkeamia ja leimausosien epätasaisia muodonmuutoksia käsittelyn aikana, vaikuttavat vakavasti leimausosien tarkkuuteen ja suorituskykyyn. Materiaalin mekaanisten ominaisuuksien stabiilisuus on myös ratkaisevan tärkeä. Vakaat mekaaniset ominaisuudet voivat varmistaa, että leimausosat voivat ylläpitää hyvää suorituskykyä erilaisissa käyttöympäristöissä, parantaa tuotteiden luotettavuutta ja käyttöiän käyttöä. Siksi, kun valitaan alumiiniseosmateriaaleja, on tarpeen hallita tiukasti materiaalien laatua, valita hyvämaineisia toimittajia ja suorittaa materiaalien tiukat tarkastukset ja testaukset sen varmistamiseksi, että ne täyttävät leimausosien tuotantovaatimukset.

III. MOLD: Alumiinileimauksen sielun käsityöläinen

I) Nerokas konsepti muottisuunnittelusta

Muotin suunnittelu on avainlinkki alumiinileimausprosessissa. Se on kuin huolellisesti suunniteltu taiteellinen luominen. Sen nerokas käsite määrittää suoraan alumiinileimausosien tarkkuuden ja laadun. Tässä prosessissa suunnittelijoiden on käytettävä rikas kokemuksensa ja ammatillisen tietonsa suunnitellakseen muotin, jolla on kohtuullinen rakenne, joka perustuu leimausosien muodon, koon ja tarkkuuden vaatimuksiin. Jokainen yksityiskohta liittyy lopputuotteen onnistumiseen tai epäonnistumiseen.

Kun kohtaavat leimausosat monimutkaisissa muodoissa, muotin osapinnan määrittämisestä tulee ensisijainen ongelma. Jakopinnan valinnan on noudatettava useita periaatteita varmistaaksesi, että tuote voidaan poistaa sujuvasti. Tuotteen poistovaatimusten mukaan erotuspinta on valittava osaan, jolla on tuotteen suurin poikkileikkauskoko. Tämä on perusperiaate sen varmistamiseksi, että tuote voidaan poistaa sujuvasti muotista. Joillekin suurille tuotteille, joilla on suuri projektio -alue, kun otetaan huomioon, että muotin sivuttaiskiristimen voima on suhteellisen pieni, suunta ja takaosan avaaminen ja sulkeminen on asetettava suurella projektioalueella, ja sivuprojektioaluetta, jolla on pienempi sivuprojektialue, on käytettävä sivusuunnassa. Tämä voi tehokkaasti vähentää muotin sivupainetta leimausprosessin aikana ja varmistaa muotin stabiilisuus.

Kun suunnittelet liittimen ruiskumuottia, jos tuotemuoto on monimutkaisempi ja siinä on enemmän aliarvioituja tai nostettuja rakenteita, erotuspinta voidaan asettaa asentoon, jossa nämä rakenteet voivat muodostaa liukusäätimen tai kaltevan ejektorimekanismin liikkuvalle muotin puolelle. Tuotteille, joilla on tarkkaa ulkonäkövaatimuksia, kuten matkapuhelinkuoret, erotuspinta ei tule asettaa tuotteen sileälle ulkopinnalle, jotta vältetään tuotepinnan jakamerkkien jättäminen ja ulkonäön laatuun vaikuttavat. Tällä hetkellä erotuspinta voidaan suunnitella huomaamatta olevaan asentoon, kuten tuotteen sivuun tai pohjaan.

Demolding -menetelmän suunnittelu on myös ratkaisevan tärkeä, mikä vaikuttaa suoraan leimausosien laatuun ja tuotannon tehokkuuteen. Yleisiä demolding -menetelmiä ovat pakotettu demolding, manuaalinen demolding ja moottoroitu demolding. Pakotetun demolding soveltuu injektiomuoteihin, joissa on yksinkertaisia rakenteita, sillä on korkea hyötysuhde, ja sitä käytetään usein vähäisissä tilanteissa. Pehmeiden muovituotteiden, kuten polyeteenin ja polypropeenin, injektiomuotin työntölevyä voidaan käyttää tuotteen puristamiseen ytimeen, mutta suuren demolding -voiman vuoksi työntöpinta -ala on suunniteltava suurempi estääkseen tuotteen muodonmuutosta tai vaurioitumista demolding -prosessin aikana. Manuaalinen Demoulding sopii ruiskumuotteihin, joissa on yksinkertaiset rakenteet. Sillä on suuri tarkkuus, mutta pieni tehokkuus ja korkea työvoiman voimakkuus. Sitä käytetään usein pienen erän tuotantoon. Injektiomuotin avaamisen jälkeen ydin tai rengas poistetaan injektiomuotista yhdessä tuotteen kanssa, ja sitten lanka poistetaan manuaalisesti työkalulla injektiomuovauskoneen ulkopuolelle purkamisvaiheen loppuun saattamiseksi. Mekaaninen purkaminen soveltuu injektiomuoteihin monimutkaisten rakenteiden kanssa. Sillä on korkea hyötysuhde ja korkea tarkkuus ja sitä käytetään laajasti. Niiden joukossa puolivälimuotia käytetään ulkoisiin kierteisiin, läpän ydinmuottia käytetään sisäisiin kierteisiin ja vaihdetelineiden mekanismia käytetään usein kierteiden poistamiseen. Kun valitset purkamismenetelmää, on välttämätöntä harkita kattavasti tuotteen rakenteellisia ominaisuuksia, tarkkuusvaatimuksia, tuotantoeriä ja muita tekijöitä sopivimman purkamisratkaisun määrittämiseksi.

Lisää asettelu on myös tärkeä linkki, jota ei voida sivuuttaa muotin suunnittelussa. Lisäosien kohtuullinen käyttö voi säästää materiaaleja, helpottaa käsittelyä, varmistaa tarkkuuden ja helpottaa pakokaasua. Kun takamuotti on suhteellisen säännöllinen nousu, tämä pala voidaan upottaa siten, että materiaalia asetettaessa se voidaan asettaa alempaan pisteeseen, säästää siten materiaaleja. Käsittelylaitteiden joukossa EDM: llä on hitain nopeus ja pahin tarkkuus, joten joskus EDM -prosessoinnin välttämiseksi valitaan niin paljon kuin mahdollista. Joidenkin syvien luiden asemien osalta EDM -prosessoinnissa on huono tyhjennys ja huono pakokaasu muovauksen aikana. Tällä hetkellä tarvitaan usein aseita pakokaasuongelman ratkaisemiseksi. Hiomakone on laite, jolla on korkein prosessointitarkkuus. Joskus tarkkuuden varmistamiseksi insertit on suunniteltu helpottamaan hiomakoneiden käsittelyä. Lisäksi, kun asiakkailla on vaihdettavia vaatimuksia, kuten etiketin sijainnin muuttaminen, voidaan tehdä myös vaihdettavat insertit. Suunnitellessasi inserttejä, kuten insertin materiaalivalinta ja ripustimen suunnittelu on otettava huomioon. Sisälle, joita ei hieroa läpi, materiaali voi olla sama kuin muotin ydinmateriaali; Laitoksille, jotka on hierottu läpi, materiaali voi olla sama kuin muotin ydinmateriaali, mutta kovuus lisääntyy 2 astetta tai valitaan eri kovuuden materiaalit. Ripustimen koko voidaan yleensä suunnitella olevan 5x2,0 mm tai 4x3 mm. Se tulisi sijoittaa suorassa asentoon inserttiin ja olla 0,5 - 2,0 lyhyempi kuin litteä reuna. Tämän tarkoituksena on helpottaa langan leikkauskulmaa. Kun insertti on erityinen muoto eikä sovellu ripustettavaksi, voit tehdä 1-2 asteen kaltevuuden sen ympärille ja asettaa sen suoraan kaltevuuden muodostamiseksi.

(Ii) Huolellinen valinta muotimateriaalien valinta

Muottimateriaalien valinta on kuin sotilaan sopivan aseen valitseminen. Se on avaintekijä muotin suorituskyvyn ja elämän määrittämisessä. Alumiinileimausprosessissa muotin on kestävä valtava paine, kitka ja vaikutus. Siksi muotimateriaalilla tulisi olla korkea kovuus, korkea kulumiskestävyys, korkea lujuus ja muut ominaisuudet sen varmistamiseksi, että se pystyy ylläpitämään vakaata muotoa ja mittatarkkuutta pitkäaikaisen työn aikana.

Korkea kovuus on yksi muotimateriaalien tärkeistä ominaisuuksista. Se voi tehokkaasti vastustaa tyhjän kulumisen muotin pinnalle leimausprosessin aikana ja varmistaa muotin käyttöikä. Yleisesti ottaen kylmien työhön liittyvien muottien kovuus vaaditaan olevan noin 60 hrc, ja kuumien työmuottien kovuus on 42-50 hrc. Kovuus liittyy läheisesti kulutuskestävyyteen. Yleisesti ottaen mitä korkeampi muotimateriaalin kovuus, sitä parempi sen kulutuskestävyys. Auton leimausmuutoissa johtuen tarvetta leimata usein erilaisia metallilevyjä, suulakkeen pinnan ja tyhjän välillä on vakava kitka. Siksi korkean kovan die-materiaalien, kuten CR12MOV, tarvitaan suulakkeiden vähentämiseksi ja tuotannon tehokkuuden parantamiseksi.

Suuri kulumisvastus on myös die -materiaalien välttämätön ominaisuus. Kun tyhjä on muodonmuutos plastisesti muotin ontelossa, se virtaa ja liukuu onkalon pintaa pitkin aiheuttaen vaikean kitkan onkalon pinnan ja tyhjän välillä, mikä voi helposti aiheuttaa muotin epäonnistumisen kulumisen vuoksi. Siksi muottimateriaalilla on oltava hyvä kulutuskestävyys varmistaakseen, että suulakkeet voivat säilyttää mittatarkkuutensa ja pinnan karheuden pitkäaikaisen käytön aikana. Muotin kulutuskestävyys ei liity vain kovuuteen, vaan myös tekijöihin, kuten materiaalin organisaatiorakenteeseen ja kemialliseen koostumukseen. Asianmukaisen määrän seostamiselementtien, kuten kromin (CR), molybdeenien (MO), vanadium (V) jne., Lisääminen voi parantaa muottimateriaalin kulutuskestävyyttä. Nämä seostavat elementit voivat muodostaa kovia karbideja, jotka jakautuvat muottimateriaalin matriisiin, niillä on vahvistava rooli ja parantaa siten muotin kulutuskestävyyttä.

Suuri lujuus on muottimateriaalin keskeinen suorituskyky kestämään leimauskuormat. Alumiinileimausprosessin aikana muotti altistetaan valtavalle iskulle ja paineelle. Jos muotimateriaalin lujuus ei ole riittävä, se voi aiheuttaa homeen muodonmuutoksia, halkeamia ja muita ongelmia, mikä vaikuttaa leimattujen osien laatuun ja tuotannon tehokkuuteen. Siksi muotimateriaalilla tulisi olla riittävä lujuus kestämään erilaisia kuormia leimausprosessin aikana. Erityyppisillä muoteilla on erilaiset lujuusvaatimukset. Kylmätyömuodeilla on pääasiassa kuormituksia, kuten jännitys, puristus ja taivutus, mikä vaatii materiaalin suurta satolujuutta ja vetolujuutta; Kuumat työmuotit toimivat korkeissa lämpötiloissa. Mekaanisten kuormitusten lisäksi niiden on kestettävä lämpöjännitys, joten materiaalilla on oltava hyvä korkea lämpötila- ja lämpöväsymyssuorituskyky.

Yleisesti käytettyjä muotiteräsmateriaaleja on monia tyyppejä, joista jokaisella on omat ainutlaatuiset ominaisuutensa ja sovellettavat skenaariot. CR12MOV on yleisesti käytetty kylmätyöhön suuntautuva teräs, jolla on korkea kovuus, korkea kulumiskestävyys ja hyvä kovettuvuus. Se soveltuu kylmän leimaamisen, lyöntien, tyhjennysmuotojen jne. Valmistamiseen, jotka vaativat korkeaa kulumiskestävyyttä ja monimutkaisia muotoja. Kun valmistusleimaus kuolee elektronisiin laitteiden koteloihin, tuotteen monimutkaisen muodon vuoksi muotin kulumiskestävyyden on oltava korkea. CR12Mov Steel voi täyttää nämä vaatimukset hyvin ja voi varmistaa, että suulakkeet ylläpitävät vakaata suorituskykyä pitkän tuotantoprosessin aikana ja tuottaa tarkkaan leimausosat.

H13 on kuuma työ, joka on teräs, jolla on erinomainen lämmönkestävyys, lämmön väsymyksen vastus ja hyvä sitkeys. Sitä käytetään usein muottien valmistukseen korkean lämpötilan työympäristöissä, kuten muotinvaluisilla muotteilla, kuumilla taontamuodeilla jne. Automoottorimoottorien sylintereiden valuumumissa, H13-teräs voi ylläpitää hyvää suorituskykyä korkean lämpötilan ja korkean paineen työolojen kohdalla, vastustaa lämpövä väsymistä ja lämpökulutusta ja varmistaa muotin ja muotintuotteiden laatu.

Kun valitaan muotimateriaaleja, on tarpeen harkita kattavasti tekijöitä, kuten muotin käyttöskenaario, leimausosien materiaali ja muoto sekä tuotantoerä sopivimman muotimateriaalin valitsemiseksi. Pieninä erissä tuotettujen osien leimaamiseksi voit valita muotimateriaalin, jolla on halvemmat; Suurissa erissä tuotettujen osien leimaamiseksi sinun on valittava muotimateriaali, jolla on erinomainen suorituskyky ja pitkä käyttöikä tuotantokustannusten vähentämiseksi. Myös muotin prosessointi suorituskykyä tulisi harkita. Helppo prosessoitavan muotimateriaalin valitseminen voi parantaa muotin valmistustehokkuutta ja laatua.

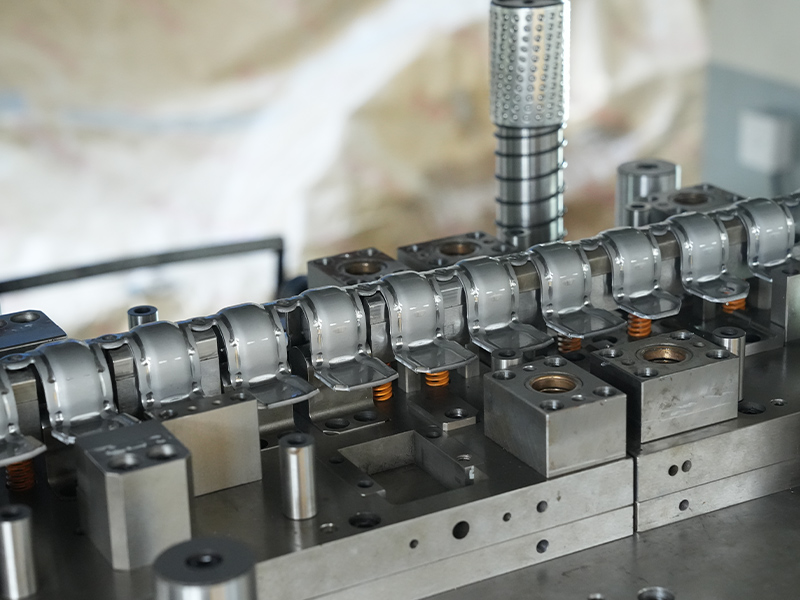

(Iii) homeen valmistuksen lopullinen tekniikka

Muotinvalmistus on prosessi, jossa yhdistyvät edistyksellinen tekniikka ja hieno käsityö. Jokaisessa prosessissa on lopullinen tarkkuus ja laatu. Tässä prosessissa edistyneillä prosessointitekniikoilla, kuten hitaasti johdolla johdinleikkauksella ja sähkökäyttöön tarkoitetulla koneistuksella (EDM), on avainrooli. Ne ovat kuin maagisia taikuuksia, veistämällä muotimateriaaleja tarkkoihin taideteoksiin, jotka tarjoavat vankan takuun alumiinileimaosien tarkkaan tuotannon kannalta.

Hitaasti johdolla johdinleikkausprosessi on tärkeä sijainti muotinvalmistuksen alalla erinomaisella tarkkuudella ja pinnan laadulla. Verrattuna nopeusjohtoleikkaukseen, hitaasti johdon johdinleikkauslaitteen prosessoiman työkappaleen pinnan karheus voi yleensä saavuttaa RA = 0,16 μm, ja pyöreysvirhe, lineaarinen virhe ja mittavirhe ovat pienempiä, mikä tekee siitä laajasti käytettynä korkean tarkkaan osien käsittelyssä. Hitaasti johdin johdinleikkaus ottaa käyttöön menetelmän johdinelektrodien jatkuvan langan syöttämisen menetelmän, ts. Langan elektrodi täydentää prosessoinnin liikkeen aikana. Vaikka lankaelektrodi vaurioituu, sitä voidaan jatkuvasti täydentää, mikä parantaa tehokkaasti osien prosessointitarkkuutta. Kun käsitetään kovera muotin tarkkuusleimalla, hitaasti johdinleikkaus voi leikata tarkasti monimutkaisia muotoja ja pieniä aukkoja, varmistaa koveran muotin mitta- ja pintalaadun ja pinnan laadun ja antaa leimausosat saada tarkkoja muotoja ja kokoja muodostumisprosessin aikana.

Työkappaleen pintalaadun parantamiseksi edelleen hitaasti johdinleikkaus omaksuu myös sarjan edistyneitä tekniikoita ja menetelmiä. Toteuttaa pieni määrä useita käsittelyjä. Ensimmäistä prosessointia lukuun ottamatta prosessointitilavuus vähenee yleensä kymmenistä mikroneista useisiin mikroniin. Erityisesti viimeisen prosessoinnin kannalta prosessoinnin tilavuuden tulisi olla pieni, mikä voi tehokkaasti vähentää materiaalin muodonmuutoksia langan leikkaamisen aikana ja parantaa työkappaleen pinnan laatua. On myös erittäin tärkeää järjestää leikkausreitti kohtuullisesti. Ohjaava ideologia on välttää työkappalemateriaalin alkuperäisen sisäisen stressitasapainon tuhoaminen mahdollisimman paljon ja estää työkappalemateriaalin muodonmuutos merkittävästi leikkausprosessin aikana kiinnittimen vaikutuksesta ja leikkausreitin kohtuuttoman järjestelyn vuoksi, mikä johtaa leikkuupinnan laadun heikkenemiseen. Leikkausparametrien oikein valitseminen on myös avain prosessoinnin laadun varmistamiseen. Eri karkeaa ja hienoa prosessointia varten on tarpeen säätää parametreja, kuten langanopeus, langanjännitys ja suihkupaine asianmukaisesti työkappaleen materiaalin, vaaditun prosessointitarkkuuden ja muiden tekijöiden mukaan. Kirjassa otettuja leikkausolosuhteita ei voida kopioida kokonaan, mutta niiden tulisi perustua näihin olosuhteisiin ja optimoida vastaavasti todellisten tarpeiden mukaan.

Sähköpäästöryhmä (EDM) osoittaa ainutlaatuisia etuja muotinvalmistuksessa, etenkin kun koneistaessa kompleksia, tarkkoja, ohuenseinäisiä, kapeat lakkautuneita ja kovia materiaalien muotin onteloita. Sen rooli on korvaamaton. EDM: n toimintaperiaatteena on käyttää elektrodin ja työkappaleen välillä syntynyttä sähköisen kipinän purkamista metallin sulamiseen ja höyrystymiseen, toteuttaen siten työkappaleen käsittelyn. Käsittelyprosessin aikana elektrodin ja työkappaleen välinen purkaus aiheuttaa metallin pinnalle muodostuvan lämpöerosiokerroksen, mukaan lukien uudelleenkehityskerros (tai valkoinen kerros) ja lämpöä koskeva vyöhyke. Valkoinen kerros muodostuu, kun pinta lämmitetään sulaan tilaan, mutta lämpötila ei ole riittävän korkea, jotta sulaa materiaali pääsee muotin rakoon ja pestä pois. Sen rakenne on selvästi erilainen kuin perusmateriaali ja sisältää paljon hiiltä. Tämä muodostuu elektrodissa ja eristävässä nesteessä olevien hiilivetyjen hajoamisella EDM -prosessin aikana ja tunkeutuu valkoiseen kerrokseen, kun materiaali on sulassa tilassa. Valkoisen kerroksen alapuolella on lämpöä koskeva vyöhyke. Lämpökäsittelyn vuoksi hiilirikkaalla valkoisella kerroksella on vähän vaikutusta siihen, mutta koska se ei ole saavuttanut sulamislämpötilaa, se ei riitä materiaalirakenteen muuttamiseen, joten emämateriaalin metallografinen rakenne säilytetään. EDM-prosessi ei vaikuta lämmönvaikutteisen vyöhykkeen alapuolella olevaan raaka-ainekerrokseen.

Vaikka EDM pystyy käsittelemään monimutkaisia muotin onteloita, se tuo myös joitain ongelmia, kuten suuren määrän muotissa syntyneitä mikrohalkeita, mikä on aina ollut huolestuttava muotin valmistajille. Jos valkoisessa kerroksessa syntyneet mikrohalkeamat eivät poisteta EDM: n viimeistelyllä tai kiillotuksella, ne aiheuttavat osien ennenaikaisen vikaantumisen joissakin sovelluksissa ja vähentävät myös materiaalin korroosionkestävyyttä ja väsymiskestävyyttä. Siksi, kun käytetään EDM: ää muottien prosessointiin, on ryhdyttävä mittasarjaan mikrohalkeamien, kuten purkausparametrien optimoimiseksi, käyttämällä sopivia elektrodimateriaaleja ja eristäviä nesteitä jne. Käsiteltyjä muotteja on myös käsiteltävä, kuten kiillotus, valkoisen kerroksen ja mikrokäyttöisten pinnan laadun ja suorituskyvyn pinnan laadun poistamiseksi.

Valmistettaessa matkapuhelimen kuoren ruiskumuotin ydin ytimen monimutkaisesta muodosta johtuen, joka sisältää monia ohuita seiniä ja kapeita rakojen rakenteita, on vaikea saavuttaa erittäin tarkkaa prosessointia perinteisillä mekaanisilla prosessointimenetelmillä. EDM pystyy käsittelemään ytimen monimutkaisen muodon tarkasti suunnittelemalla elektrodin muoto huolellisesti muotin suunnitteluvaatimusten täyttämiseksi. Käsittelyn jälkeen ydin on kuitenkin kiillotettava huolellisesti valkoisen kerroksen ja mikrohalkeamien poistamiseksi pinnan varmistamiseksi ytimen pinnan laadun ja mittatarkkuuden varmistamiseksi ja siten matkapuhelimen kuoren injektiovaltuutettujen osien laadun varmistamiseksi.

Iv. Leimauslaitteet: voiman ja kauneuden sulautuminen

(I) leimauslaitteiden tyyppien analyysi

Alumiinileimaustekniikan tärkeänä toimeenpanijana leimauslaitteilla on erilaisia tyyppejä, aivan kuten hyvin varustettu armeija. Jokaisella tyypillä on oma ainutlaatuinen työperiaate, edut ja haitat sekä sovellettavat skenaariot, ja sillä on välttämätöntä roolia alumiinileimauksen vaiheessa.

Mekaaninen leimauskone on perinteinen päävoima leimauslaitteissa. Se käyttää sähkömoottoria vauhtipyörän ohjaamiseen ja siirtää sitten liukusäätimen virran mekaanisten voimansiirtolaitteiden, kuten kytkimien ja voimansiirtovaihteiden kautta, suorittaaksesi ylös ja alas edestakaisen liikkeen saavuttamiseksi työkappaleen leimaamisen prosessoinnin saavuttamiseksi. Sen toimintaperiaate on samanlainen kuin ammattitaitoisen seppä, joka käyttää koneiden voimaa jokaisen leimausosan tarkkaan. Mekaanisella leimauskoneella on yksinkertainen ja kompakti rakenne, suhteellisen alhaiset valmistuskustannukset ja kätevä huolto. Se on kuin yksinkertainen ja luotettava kumppani, ja yritykset hyväksyvät sen helposti. Sillä on hyvä monipuolisuus, ja sitä on helppo käyttää ja ylläpitää. Joissakin leimausprosesseissa, jotka eivät vaadi suurta tarkkuutta, kuten yksinkertainen laitteistotuotannon tuotanto, mekaaninen leimauskone voi suorittaa tehtävän tehokkaasti osoittaen sen taloudellisen ja käytännöllisen puolen. Koska mekaaninen siirtojärjestelmä rajoittaa sen leimaamisnopeutta ja tarkkuutta, se vaikuttaa usein voimattomalta, kun kohtaavat korkean tarkkuuden ja monimutkaisen alumiinin leimausosien.

Hydraulinen leimauslaite on tärkeä sijainti leimauskentässä voimakkaan voimansa ja tarkan ohjauskyvyn kanssa. Se paineistaa hydrauliöljyä hydraulipumpun läpi ja ajaa liukusäädintä liikkumaan ylös ja alas hydraulisylinterin läpi työkappaleen leimauskäsittelyn toteuttamiseksi. Tämä prosessi on kuin vahvamies, joka pystyy helposti selviytymään erilaisista korkean intensiteetin leimaustehtävistä. Hydraulisessa leimauskoneessa on suuri leimausvetoisuus ja laaja valikoima liukusäätimiä. Se soveltuu suurten ja monimutkaisten työkappaleiden, kuten autojen runkojen, ilmailu- ja avaruusosien jne. Leimaamiseen, hydraulinen leimauskone voi leimata alumiiniseoslevyjä monimutkaisten muotoisten kehon osiin täyttämään autojen vaatimukset rakenteellisen lujuuden ja ulkonäön vuoksi. Hydraulisen leimauskoneen leimausvoima voidaan hallita tarkasti, ja korkean tarkkuuden leimauskäsittely voidaan saavuttaa, mikä tarjoaa vahvan takuun alumiinileimaosien korkealaatuiselle tuotannolle. Siinä on myös joitain puutteita. Valmistuskustannukset ovat korkeat, ja hydraulijärjestelmän ylläpito on suhteellisen monimutkainen. Ammattiteknikkoja vaaditaan ylläpitoon ja hoitoon, mikä lisää yrityksen toimintakustannuksia tietyssä määrin.

CNC -lävistyskone on nouseva tähti lävistyslaitteissa. Se käyttää tietokoneen digitaalista ohjaustekniikkaa liukusäätimen liikkeen, ruokinnan, sijoittamisen ja muiden lävistyskoneen muiden toimien tarkasti liikkeen hallitsemiseksi korkean tarkan ja tehokkaan lävistysprosessoinnin saavuttamiseksi. CNC -lävistyskone integroi useita tekniikan kenttiä, kuten koneet, hydrauliikka, sähkö- ja tietokoneet. Se on kuin sotilas, jolla on korkean teknologian laitteita, joilla on korkea tarkkuus, korkea hyötysuhde ja korkea automaatiotaso. Elektronisten laitteiden valmistuksessa alumiinileimausosiin, joissa on erittäin korkea mitta- ja pinnan laatuvaatimukset, CNC -lävistyskone voi tuottaa tarkkuusosat, jotka täyttävät vaatimukset tarkan ohjelmoinnin ja hallinnan avulla. Se voi suorittaa nopeasti ja tarkasti erilaisia monimutkaisia leimausprosesseja esiasetetun ohjelman mukaisesti, mikä parantaa huomattavasti tuotannon tehokkuutta ja tuotteiden laatua. CNC -lävistyskoneessa on korkea älykkyys, se voi toteuttaa automatisoidun tuotannon, vähentää manuaalista interventiota ja vähentää työvoiman voimakkuutta ja inhimillisiä virheitä. Sen hinta on kuitenkin suhteellisen korkea, ja myös operaattorin tekninen taso on korkea, mikä vaatii operaattorilla tiettyjä ohjelmointi- ja tietokoneiden käyttöominaisuuksia.

(Ii) laiteparametrien tarkka hallinta

Leimauslaitteiden parametrien hallinta on kuin säätää tarkasti lavavalaistusta ja äänitehosteita upeaan suorituskykyyn, mikä on avainlinkki alumiinileima -osien laadun varmistamiseksi. Tärkeimmät parametrit, kuten leimausnopeus, paine ja aivohalvaus, vaikuttavat suoraan leimausosien laatuun ja tuotantotehokkuuteen, ja ne on optimoitava tarkasti alumiiniseosmateriaalien ja leimausprosessien vaatimusten ominaisuuksien mukaisesti.

Leimausnopeuden vaikutus leimausosien laatuun on merkittävä, aivan kuten auton ajo -nopeuden vaikutus ajokokemukseen. Jos nopeus on liian nopea, alumiiniseosmateriaalilla ei välttämättä ole aikaa muodonmuutokseen täysin leimausprosessin aikana, mikä johtaa epätasaiseen materiaalivirtaukseen, joka on alttiina halkeamille, ryppyille ja muille vikoille, jotka vaikuttavat vakavasti leimausosien laatuun. Alumiiniseoslevyjen venyttäessä, jos leimausnopeus on liian nopea, arkin reuna voi halkeaa epätasaisen voiman vuoksi. Jos leimaamisenopeus on liian hidas, se vähentää tuotannon tehokkuutta ja lisää tuotantokustannuksia. Siksi on välttämätöntä kohtuudella valita leimausnopeus sellaisten tekijöiden, kuten alumiiniseosmateriaalin leimausprosessin paksuuden, lujuuden ja monimutkaisuuden mukaan. Alumiiniseosmateriaaleissa, joilla on ohut paksuus ja alhainen lujuus, sekä leimausosat, joissa on yksinkertaiset muodot, leimausnopeutta voidaan lisätä asianmukaisesti; Vaikka alumiiniseosmateriaaleissa, joilla on paksu paksu ja suuri lujuus, sekä leimausosat, joilla on monimutkaisia muotoja, leimausnopeutta on pelkistettävä sen varmistamiseksi, että materiaali voidaan täysin muodonmuutos ja vähentää vikojen esiintymistä.

Paine on ydinkerroin, joka vaikuttaa leimausosien muodostumiseen, aivan kuten kokin hallinta lämpöä keittäessä. Jos paine on liian pieni, alumiiniseosmateriaalia ei voida täysin muodonmuutos, ja leimausosien mitta- ja pinnan laatu on vaikea taata. Siellä voi olla ongelmia, kuten mittapoikkeama ja epätasainen pinta. Kun leimataan alumiiniseospyöriä, jos paine ei ole riittävä, pyörän pinnat eivät välttämättä saavuta suunniteltua muotoa ja kokoa, mikä vaikuttaa pyörän lujuuteen ja ulkonäköön. Liiallinen paine aiheuttaa homevaurioita ja materiaalien repeämää, mikä lisää tuotantokustannuksia ja romunopeuksia. Siksi leimauspainetta määritettäessä on tarpeen harkita kattavasti tekijöitä, kuten alumiiniseosmateriaalin paksuus, kovuus ja homeen rako. Leimauspaine voidaan säätää vähitellen koe -suulakkeella löytääkseen parhaan painearvon leimattujen osien laadun ja muotin käyttöiän laadun varmistamiseksi.

Leimaushalvaus viittaa rei'ityksen ja suulakkeen väliseen etäisyyteen leimausmuotissa, jolla on myös tärkeä vaikutus leimattujen osien laatuun. Jos aivohalvaus on liian lyhyt, materiaali ei voi virtaa kokonaan, mikä voi aiheuttaa joidenkin leimausosien osia, jotka eivät pysty muodostamaan ja aiheuttamaan materiaalin pulaa; Jos aivohalvaus on liian pitkä, materiaali virtaa liikaa, mikä johtaa leimausosien vähentymiseen ja jopa muodonmuutoksiin, halkeamiseen ja muihin ongelmiin. Kun leimataan alumiiniseos matkapuhelimen kuoria, jos leimaushalvaus on liian lyhyt, kuoren kulmat eivät välttämättä muodostu; Jos leimaushalvaus on liian pitkä, kuori voi tulla ohuemmaksi liiallisen venyttelyn vuoksi, mikä vaikuttaa sen lujuuteen ja ulkonäköön. Siksi on tarpeen säätää leimaushalvausta kohtuudella leimausosien muodon, koon ja materiaalin paksuuden mukaan, jotta materiaali voi virtaa kokonaan muotissa ja saavuttaa ihanteellinen muotoiluvaikutus.

Todellisessa tuotannossa joitain edistyneitä tekniikoita ja menetelmiä voidaan käyttää myös leimauslaitteiden parametrien optimointiin. Käyttämällä numeerista simulaatiotekniikkaa, leimausprosessia simuloidaan ja analysoidaan ennen leimaamista leimatun osien ja mahdollisten ongelmien laadun ennustamiseksi, jotta leimauslaitteiden parametrien säätämiseksi ja leimaisten osien laadun ja tuotannon tehokkuuden parantamiseksi. Leimausprosessin, kuten paine, nopeus, lämpötila jne. Erilaisten parametrien reaaliaikainen seuranta, leimauslaitteiden parametrit säädetään ajassa seurantatietojen mukaan leimausprosessin tarkan hallinnan saavuttamiseksi.

V. Leimausprosessi: Tarkkuuden muodostumisen taikuus

(I) yleiskatsaus leimausprosessista

Koska alumiinileima -osien tarkkuusmuodostuksen ydinlinkki, leimausprosessi on kuin huolellisesti järjestetty sinfonia. Jokainen vaihe on läheisessä yhteydessä pelaamaan alumiinileima -osien täydellisen tarkkuuden liikettä. Raaka -aineiden valmistuksesta leikkaamiseen, leimaamiseen ja seuraaviin käsittelyyn jokainen linkki sisältää rikkaita teknisiä konnotaatioita ja tiukkoja toimintavaatimuksia. He tekevät yhteistyötä toistensa kanssa yhdessä korkean tarkkuuden ja korkealaatuisen alumiinileimaosien muodostamiseksi.

Raaka-aineiden valmistus on leimausprosessin kulmakivi, ja sen merkitys on itsestään selvä. Tässä vaiheessa alumiiniseoslevy on ensin tarkistettava tiukasti sen varmistamiseksi, että sen materiaali, paksuus, tasaisuus jne. Täyttävät suunnitteluvaatimukset. Ammattestauslaitteiden, kuten spektrometrien, paksuusmittarien jne., Kautta, arkin kemiallinen koostumus ja paksuus testataan tarkasti arkin laadun stabiilisuuden varmistamiseksi. Tarkista arkin pinnan tasaisuus, jotta vältetään, että leimausosien tarkkuus on vaikuttanut arkin epätasaisen pinnan vuoksi. Alumiiniseoslevy puhdistetaan ja sitä voidaan poistaa öljyn, epäpuhtauksien jne. Poistamisesta pinnan varmistamiseksi levyn pinnan laadun ja muodostumisen suorituskyvyn leimausprosessin aikana. Puhdistusprosessin aikana ammattimaisia puhdistusasiakirjoja ja puhdistuslaitteita voidaan käyttää puhdistusvaikutuksen varmistamiseen.

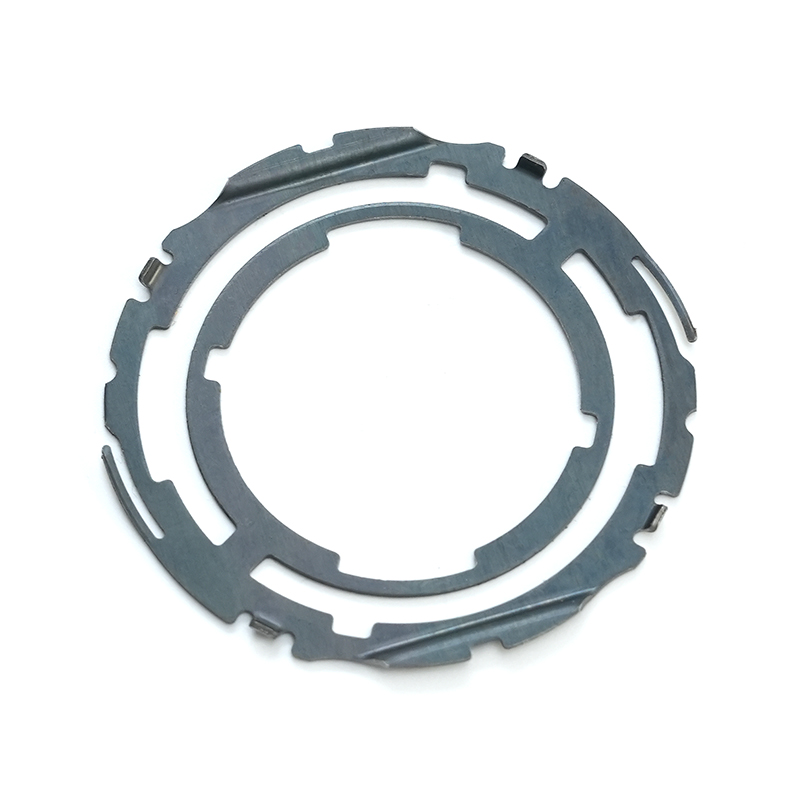

Tyhjennä on leikata alumiiniseoslevy sopiviksi kooiksi ja muodoiksi suunnitteluvaatimusten mukaisesti seuraavan leimaamisen valmistamiseksi. Yleisiä tyhjennysmenetelmiä ovat leikkaus, lävistys, laserleikkaus jne. Jokaisella menetelmällä on ainutlaatuiset edut ja haitat ja sovellettavat skenaariot. Leikkaus on yleisesti käytetty tyhjennysmenetelmä. Sillä on korkea hyötysuhde ja alhaiset kustannukset. Se sopii yksinkertaisten ja suurikokoisten arkkien tyhjentämiseen. Autonvalmistuksessa leikkausta käytetään usein vartalopaneelien tyhjentämiseen. Suuria leikkauslaitteita käytetään alumiiniseoslevyjen leikkaamiseen nopeasti vaadittavaan kokoon. Lyötyminen soveltuu arkkien tyhjentämiseen, joissa on monimutkaisia muotoja ja korkean ulottuvuuden tarkkuusvaatimuksia. Se voi rei'ittää eri muotojen läpi muotien läpi tyhjiä aihoja. Elektronisten laitteiden valmistuksessa lävistys on yleinen menetelmä pienten tarkkuusleimaosien tyhjentämiseksi. Laserleikkauksella on edut korkean tarkkuuden, nopean leikkausnopeuden ja hyvän leikkauslaadun. Se soveltuu leikkualevyihin, joilla on erittäin korkeat vaatimukset mittatarkkuudesta ja pinnan laadusta, kuten joidenkin tarkkuusosien leikkaaminen ilmailualan kentällä.

Leimaus on koko leimausprosessin ydinvaihe. Se käsittelee tarkasti alumiiniseos tyhjentää vaadittavaan muotoon ja koon leimauslaitteiden ja muottien synergian kautta. Leimausprosessin aikana on tarpeen valita kohtuudella leimausprosessiparametrit, kuten leimausnopeus, paine, aivohalva Leimausosat, joissa on monimutkaisia muotoja, voidaan tarvita useita leimaamisia, venyttämistä, taivutusta ja muita prosesseja, jotta leimausosien muodostuminen vähitellen. Venytysprosessin aikana venytyssuhdetta ja venytysnopeutta tulisi ohjata vikojen, kuten ryppyjen ja halkeilun, välttämiseksi. Taivutusprosessin aikana alumiiniseosmateriaalin ominaisuuksien ja taivutussäteen vaatimusten mukaan on valittava asianmukainen taivutusprosessi ja home taivutuskulman ja koon tarkkuuden varmistamiseksi.

Seuraava prosessointi on tärkeä lisäyhteys leimausprosessissa, mikä voi edelleen parantaa leimausosien tarkkuutta ja laatua. Yleisiä myöhempiä prosessointiprosesseja ovat vähentäminen, tasoitus, lämmönkäsittely jne. Vähennä on poistaa haut ja salama leimatun osien pinnalta leimattujen osien pinnan laadun ja turvallisuuden parantamiseksi. Manuaalista hiomista, mekaanista hävittämistä, elektrolyyttistä vähentämistä ja muita menetelmiä voidaan käyttää. Valitse sopiva laskutusmenetelmä leimattujen osien muodon ja tarkkuusvaatimusten mukaisesti. Tasaaminen on leimattujen osien tasoittaminen leimausprosessin aiheuttaman muodonmuutoksen poistamiseksi ja leimattujen osien tasaisuuden ja mittatarkkuuden parantamiseksi. Joillekin leimattuille osille, joilla on korkeat tasaisuusvaatimukset, kuten elektronisten laitteiden jäähdytyselementit, tasoitus on välttämätön prosessi. Lämpökäsittelyn tarkoituksena on parantaa leimattujen osien mekaanisia ominaisuuksia ja sisäistä rakennetta lämmittämällä ja jäähdyttämällä leimatut osat ja parantaa leimattujen osien lujuutta, kovuutta, sitkeyttä ja muita ominaisuuksia. Autonvalmistuksessa jotkut alumiiniseospyörät on käsiteltävä lämmön jälkeen leimaamisen jälkeen pyörien voimakkuuden ja kulumiskestävyyden parantamiseksi.

(Ii), avainprosessitekniikka paljastettiin

1. Piirustusprosessin syvä optimointi

Piirustusprosessilla on tärkeä rooli alumiinileimaassa. Alumiinilevyt ovat kuitenkin alttiita rypistymiselle ja halkeamiselle piirustusprosessin aikana, mikä vaikuttaa vakavasti leimausosien laatu- ja tuotantotehokkuuteen. Piirustusprosessin syvän optimoinnin saavuttamiseksi ja alumiinilevyjen rypistymisen ja halkeilun estämiseksi on välttämätöntä aloittaa useista näkökohdista ja ryhtyä tehokkaisiin toimenpiteisiin.

Piirto kylkiluiden asettelun optimointi on yksi tärkeimmistä keinoista piirtämien osien laadun parantamiseksi. Piirrä kylkiluut voivat tehokkaasti säätää materiaalien virtausta ja lisätä syöttökestävyyttä estäen siten ryppyjä. Piirto kylkiluut on tarpeen määrittää kohtuudella Draw -kylkiluiden sijainti, muoto ja koko leimausosien muodon ja koon mukaan. Monimutkaisten muotojen osien leimaamiseksi voi olla tarpeen asettaa eri muotojen ja koon piirtäminen eri paikoissa materiaalin virtauksen tarkan hallinnan saavuttamiseksi. Auton kannen osien piirustuksessa piirtävät kylkiluut asetetaan yleensä suulakkeen ympärille. Säätämällä Draw -kylkiluiden korkeutta, leveyttä ja etäisyyttä, materiaalin virtausnopeutta ja suuntaa voidaan ohjata, jotta materiaali voidaan muodonmuutos tasaisesti piirustusprosessin aikana ryppyjen välttämiseksi. Piirto kylkiluiden, kuten pyöreän, neliön, trapetsoidisen jne. Muodolle, on myös monia valintoja. Eri muodoilla on erilaiset vaikutukset materiaalien virtaukseen, ja ne on valittava todellisten olosuhteiden mukaan.

Tyhjän pidikkeen voiman koon ja jakautumisen säätäminen on myös keskeinen toimenpide alumiinilevyjen rypistymisen ja halkeilun estämiseksi. Jos tyhjä pidikevoima on liian pieni, materiaalin ryppyistä ei voida tehokkaasti tukahduttaa; Jos tyhjä pidikevoima on liian suuri, on helppo aiheuttaa materiaalin rikkoutuminen. Siksi on välttämätöntä säätää tarkasti tyhjää pidikkeen voiman kokoa ja jakautumista sellaisten tekijöiden, kuten alumiiniseosmateriaalin, leimausosan jne. Suorituskyvyn, todellisen tuotannon, todellisen tuotannon kokoa ja jakautumista voidaan valvoa reaaliajassa muottiin asennetun paine -anturin reaaliajassa ja säätää seurantatietojen mukaan. Joidenkin suurten ja monimutkaisten leimausosien osalta voidaan tarvita muuttuva tyhjennysvoimanhallintatekniikka, ts. Piirustusprosessissa tyhjennysvoiman kokoa ja jakautumista säädetään reaaliajassa materiaalin virtauksen ja muodonmuutoksen mukaan sen varmistamiseksi, että materiaali voi virtaa muotin onteloon tasaisesti ja välttää ryppyjä ja halkeilua. Käyttämällä edistynyttä numeerista simulaatiotekniikkaa, tyhjennysvoiman kokoa ja jakautumista simuloidaan ja analysoidaan ennen piirtämistä, ja piirustusprosessin aikana mahdollisesti esiintyvät ongelmat ennustetaan etukäteen tyhjennysvoiman parametrien optimoimiseksi ja vedettyjen osien laadun ja tuotantotehokkuuden parantamiseksi.

Muotin raon ja fileen kohtuullinen suunnittelu on myös tärkeä tekijä alumiinilevyn ryppyjen ja halkeilun estämisessä. Jos muotin rako on liian suuri, materiaali rentoutuu piirustusprosessin aikana ja rypistyy helposti; Jos muotin rako on liian pieni, materiaalin ja muotin välinen kitka kasvaa, aiheuttaen materiaalin rikkoutumisen. Siksi on tarpeen suunnitella muotin rako alumiiniseosmateriaalin paksuuden ja suorituskyvyn mukaan sen varmistamiseksi, että materiaali voi virtaa sujuvasti piirustusprosessin aikana ja välttää ryppyjä ja halkeilua. Muotin fileen säde on myös suuri vaikutus materiaalin virtaukseen ja muodostumiseen. Liian pieni fileen säde saa materiaalin kohtaamaan suuremman vastusvirtaprosessin aikana, mikä on alttiita jännityspitoisuudelle ja halkeiluun; Liian suuri fileen säde aiheuttaa materiaalin virtaavan liiallisesti piirustusprosessin aikana ja ryppyjä helposti. Siksi on tarpeen suunnitella muotin fileen säde leimausosan muodon ja koon mukaan, jotta materiaali voi muodonmuutoksen tasaisesti virtausprosessin aikana ryppyjen ja halkeilun välttämiseksi.

2. leikkauksen ja lävistyksen tarkka hallinta

Leikkaaminen ja lävistys on tärkeä prosessi alumiinileimaosien prosessoinnissa. Sen tarkkuus vaikuttaa suoraan leimausosien mitta-, reunan laatuun ja yleiseen suorituskykyyn. Leikkaamisen ja lävistyksen tarkan hallinnan saavuttamiseksi ja virheiden, kuten BRRR: n ja muodonmuutoksen, esiintymisen vähentämiseksi on välttämätöntä aloittaa homeen suunnittelusta, prosessiparametrien säätämisestä ja prosessin käsittelystä.

Muotin tarkkuus on avain leikkaamisen ja lävistyksen laadun varmistamiseen. Muotin suunnitteluvaiheessa olisi käytettävä edistyneitä suunnittelukonsepteja ja tekniikoita sen varmistamiseksi, että muotissa on kohtuullinen rakenne, riittävä lujuus ja suuri tarkkuus. Leikkausjulkaisun kärjessä tulisi käyttää tarkkaa prosessointitekniikkaa, kuten hidas langanleikkaus, sähköinen kipinöinti koneistus jne. Leikkausreunan kuluminen johtaa trimmaamisen, röyhkeiden ja muodonmuutoksen laadun heikkenemiseen, joten on tarpeen valita muotimateriaalit, joilla on hyvä kulumiskestävyys, ja kohtuudella suunnitella muotin lämmönkäsittelyprosessi muotin kovuuden ja kulumiskestävyyden parantamiseksi. Muotinvalmistusprosessissa prosessointiarkkuutta on valvottava tiukasti sen varmistamiseksi, että muotin eri osien välinen sovitustarkkuus täyttää suunnitteluvaatimukset. Erittäin tarkkuutta prosessointilaitteita ja testausvälineitä käytetään muotin prosessointimenettelyn seuraamiseen ja hallintaan reaaliajassa, ja prosessointivirheet löydetään ja korjataan ajoissa muotin laadun varmistamiseksi.

Prosessiparametrien säätämisellä on myös tärkeä vaikutus leikkaamisen laatuun. Neitsemisnopeus on avainprosessiparametri. Jos lävistysnopeus on liian nopea, materiaalille kohdistuu suuri vaikutusvoima lävistysprosessin aikana ja hautaa ja muodonmuutoksia luodaan helposti; Jos lävistysnopeus on liian hidas, se vaikuttaa tuotannon tehokkuuteen. Siksi on tarpeen valita kohtuudella lävistysnopeus sellaisten tekijöiden, kuten alumiiniseosmateriaalin suorituskyvyn ja paksuuden sekä leimausosien muodon ja koon mukaan. Kun lävistät ohuempia alumiiniseoslevyjä, lävistysnopeutta voidaan lisätä asianmukaisesti; Kun lävistät paksummat arkit, lävistysnopeus on vähennettävä lävistyslaadun varmistamiseksi. Lyönnin kuilu on myös tärkeä prosessiparametri. Jos lävistyskuilu on liian suuri, reunan laatu leikkauksen ja lävistyksen jälkeen on huono ja suuret urat syntyy; Jos lävistysero on liian pieni, muotin kuluminen kasvaa ja jopa vahingoittaa muottia. Siksi on tarpeen säätää rei'ityskuilu tarkasti alumiiniseosmateriaalin paksuuden ja suorituskyvyn mukaan hyvän trimmauksen ja lävistyslaadun saamiseksi.

Käsittelyn aikana tarvitaan myös trimmauksen ja lävistysten tiukka laadunvalvonta. Muotti on tarkistettava ja ylläpidettävä säännöllisesti nopeasti havaitakseen ja käsitelläkseen ongelmia, kuten homeen kulumista ja muodonmuutoksia. Tuotantoprosessin aikana leimausosat trimmauksen ja lävistyksen jälkeen on tarkastettava reaaliajassa. Mittaamalla leimausosien mitat tarkkuus, reunan laatu ja muut indikaattorit prosessointiprosessin aikana tapahtuvat ongelmat voidaan löytää ja korjata nopeasti. Edistyneet automatisoidut testauslaitteet, kuten kolmen koordinaattiset mittausvälineet ja visuaaliset tarkastusjärjestelmät, voidaan käyttää leimausosien nopeasti ja tarkasti havaitsemaan havaitsemisen tehokkuuden ja tarkkuuden parantamiseksi. Operaattoreiden koulutusta ja hallintaa on tarpeen parantaa operaattoreiden teknistä tasoa ja laatutietoisuutta, varmistaa, että operaattorit voivat toimia tiukasti toimintamenettelyjen mukaisesti ja varmistaa trimmauksen ja lävistysten laatu.

3. Poika -ongelman tehokkaasti voittaa

Springback on yleinen ja hankala ongelma alumiiniseosten leimausosien tuotannossa. Se vaikuttaa vakavasti leimaamisen osien mitta- ja muototarkkuuteen aiheuttaen suuria ongelmia tuotantoon. Rebound -ongelman tehokkaaseen voittamiseksi on tarpeen analysoida syvästi jousen syitä ja ryhtyä kohdennetuihin toimenpiteisiin sen hallitsemiseksi.

Alumiiniseosmateriaalien elastinen moduuli on matala, mikä on yksi tärkeimmistä syistä leimausosien jousenosaan. Joustava moduuli on osoitus materiaalin kyvystä vastustaa elastisia muodonmuutoksia. Mitä pienempi joustava moduuli, sitä vahvempi materiaalin kyky palauttaa joustavat muodonmuutokset purkamisen jälkeen, mikä johtaa leimausosien jousen lisääntymiseen. Alumiiniseoksen joustava moduuli on vain noin kolmasosa teräksestä, joten se todennäköisemmin palautuu leimausprosessin aikana. Mekaaniset ominaisuudet, kuten materiaalin saantolujuus ja kovettumisindeksi, vaikuttavat myös jouset. Mitä korkeampi saantolujuus, sitä suurempi jännitys, jota materiaali on kannettava plastisen muodonmuutosprosessin aikana, ja sitä selvempi jousen taipumus purkautumisen jälkeen; Mitä suurempi kovettumisindeksi, sitä vakavampi työn kovettumisilmiö on materiaalin kovettuminen plastisen muodonmuutosprosessin aikana ja sitä suurempi on joustaja.

Leimausprosessiparametreilla on myös tärkeä vaikutus jousen takaosaan. Taivutussäde on avainprosessiparametri. Mitä pienempi taivutussäde, sitä suurempi materiaalin muodonmuutosaste taivutusprosessin aikana ja sitä suurempi jousen määrä on. Kun taivutussäde on pienempi kuin materiaalin vähimmäis taivutussäde, materiaali on alttiita halkeiluun, ja myös joustajamäärä kasvaa voimakkaasti. Parametrit, kuten leimausnopeus ja paine, vaikuttavat myös jouset. Jos leimausnopeus on liian nopea, materiaalilla ei ole aikaa muodonmuutokseen täysin leimausprosessin aikana, ja jousen summa kasvaa purkamisen jälkeen; Jos paine on liian korkea, materiaali on yliarvioitu muotissa, ja suuren jousen tuottaminen on myös helppo tuottaa purkamisen jälkeen.

Muotirakenteella ja suunnittelulla on myös tärkeä vaikutus jouset. Jos muotin aukko on liian suuri, materiaalia ei pidä tehokkaasti leimausprosessin aikana, ja se on helppo palautua; Jos muotinkulman säde on liian pieni, materiaali altistetaan suuremmalle vastusvirtausprosessin aikana, mikä johtaa stressipitoisuuteen, mikä lisää palautumismäärää. Muotin pinnan karheus, purkamismenetelmä ja muut tekijät vaikuttavat myös palautumiseen. Suuri pinnan karheus lisää kitkaa materiaalin ja suulakkeen välillä aiheuttaen materiaalin palautumisen purkamisen aikana; Kohtumattomat purkamismenetelmät, kuten pakotetut purkautumisen, ovat myös alttiita aiheuttamaan leimausosat palautumaan purkamisprosessin aikana.

Palautuksen hallitsemiseksi voidaan käyttää muottikompensointimenetelmää. Leimausosien joustajan tarkan mittauksen ja analysoinnin avulla suulakepinta kompensoidaan käänteisesti etukäteen suulakkeen suunnittelun aikana, jotta leimausosat voivat saavuttaa suunnittelun koon ja muodon palautumisen jälkeen. Numeerista simulaatiotekniikkaa käyttämällä leimausprosessia simuloidaan ja analysoidaan muotin suunnitteluvaiheessa ennustamaan leimausosien jouset, määrittäen siten suulakkeen korvausmäärän. Todellisen tuotannon leimausosien jousen mukaan suulakkeet säädetään ja optimoidaan reaaliajassa muottikompensaation tarkkuuden parantamiseksi edelleen.

Leimausprosessiparametrien optimointi on myös tärkeä toimenpide jousen hallitsemiseksi. Säädä kohtuudella parametrit, kuten taivutussäde, leimausnopeus ja paine, jotta materiaali voi muodonmuutoksen tasaisesti leimausprosessin aikana ja vähentää jousen esiintymistä. Taivutussäteen lisääminen asianmukaisesti, leimaamisen nopeuden vähentäminen ja paineen kohtuudella hallinta voi vähentää jousen määrää tehokkaasti. Multi-pass-leimausprosessin käyttäminen leimattujen osien muodostumisen vähitellen voi myös vähentää materiaalin muodonmuutosastetta ja vähentää joustavaa.

Ortopedisen prosessin hyväksyminen on yksi tehokkaista keinoista tietysti ongelman ratkaisemiseksi. Osien leimaamiseksi suurella määrällä joustavuutta voidaan käyttää ortopedista prosessia, jotta ne voidaan korjata leimaamisen jälkeen mallin edellyttämän koon ja muodon saavuttamiseksi. Yleisiä ortopedisia prosesseja ovat mekaaninen ortopedia ja lämpöortopedia. Mekaanisen ortopedian on korjattava leimausosat levittämällä ulkoista voimaa, kuten käyttämällä puristimia, suoristajia ja muita laitteita leimausosien tasoittamiseksi ja suoristamiseksi; Lämpö ortopedia on käyttää materiaalin muovisia muodonmuutoskykyä korkeassa lämpötilassa leimausosien korjaamiseen kuumenemisen jälkeen, kuten kuuman puristavan ortopedian ja lämpöenhalujen ortopedian käyttäminen.

(Iii) Pintakäsittely: Leimausosien antaminen uusi viehätys

1. Anodisoiva: suojauksen ja kauneuden parantaminen

Alumiinileima -osien pintakäsittelyn tärkeänä keinona anodisoiva prosessi on kuin laittaa kiinteä ja kaunis turkki leimausosiin. Se ei voi vain parantaa merkittävästi leimausosien suojaavaa suorituskykyä, vaan myös lisätä niihin ainutlaatuisen estetiikan, mikä erottuu monista tuotteista.

Anodisoinnin periaate perustuu sähkökemialliseen prosessiin. Kun alumiinileimausosat asetetaan tiettyyn elektrolyyttiin anodina ja suoraa virtaa käytetään, alumiinipinnalla tapahtuu hapettumisreaktio alumiinioksidikalvon muodostamiseksi. Tässä prosessissa elektrolyyttien vahvistuselektronien kationit anodin pinnalla ja yhdistyvät alumiiniatomien kanssa alumiinioksidin muodostamiseksi. Anodisointiprosessin aikana kaksi metallin liukenemis- ja oksidikalvojen muodostumisprosessia suoritetaan samanaikaisesti. Metallin pinnan hapettumisreaktio aiheuttaa alumiini -ionien liukenemisen elektrolyyttiin. Tämä on väistämätön sivureaktio anodisointiprosessissa, mikä aiheuttaa metallimateriaalien menettämisen ja muodon muutokset. Metallin liukenemista vastaavat oksidikalvon muodostuminen. Metallin pinnalla oleva hapettumisreaktio aiheuttaa alumiinin yhdistymisen elektrolyytin hapen kanssa stabiilin alumiinioksidikerroksen muodostamiseksi. Tällä oksidikalvolla on mikrohuokoinen rakenne, ja sen paksuutta, väriä ja muita fysikaalisia ja kemiallisia ominaisuuksia voidaan säätää säätämällä tekijöitä, kuten elektrolyyttiliuosta, virrantiheyttä, lämpötilaa ja aikaa.

Anodisoinnin prosessivirta on suhteellisen monimutkainen, ja kunkin linkin prosessiparametrit on valvottava tiukasti oksidikalvon laadun ja suorituskyvyn varmistamiseksi. Esikäsittely on ensimmäinen askel anodisoinnissa, ja sen tarkoituksena on puhdistaa ja valmistaa alumiiniseoksen pinta luoda hyvä perusta seuraavalle anodisoivalle hoidolle. Esikäsittely sisältää yleensä prosesseja, kuten rasvanpoistoa, alkalipesua ja neutralointia. Disreasting on poistaa öljy ja epäpuhtaudet alumiinileimaten osien pinnalle. Orgaanisen liuottimen puhdistusta, alkalista rasvanpoistoaineiden puhdistusta ja muita menetelmiä voidaan käyttää varmistamaan, että pinnalla ei ole rasvajäännöksiä. Alkalisen pesun on tarkoitus poistaa edelleen luonnollinen oksidikalvo ja muut epäpuhtaudet pinnalle, parantaa pinnan aktiivisuutta ja tehdä siitä seuraavasta hapettumisreaktiosta yhtenäisempi. Neutraloinnin on neutraloida alkaliset aineet, jotka ovat jäljellä alkalin pesun jälkeen, estämään vaikutukset seuraaviin prosesseihin.

Anodisoiva hoito on koko prosessin ydinlinkki. Tässä vaiheessa alumiiniseos asetetaan elektrolyyttiliuokseen ja sähkövirta levitetään sen pinnalle oksidikalvon muodostamiseksi. Yleisiä elektrolyyttiliuoksia ovat rikkihappo, kromihappo, oksaalihappo jne. Eri elektrolyyttiliuoksilla on erilaisia vaikutuksia oksidikalvon suorituskykyyn. Rikkihappoanodisointi on yleisimmin käytetty menetelmä. Se voi tuottaa keskikokoisen paksuuden oksidikalvon (0,00007 " - 0,001" tai 1,8 μm - 25 μm), jolla on hyvä kovuus, kulutuskestävyys ja korroosionkestävyys. Rikkihappoprosessissa on valvottava parametreja, kuten virrantiheys, lämpötila ja aika. Jos nykyinen tiheys on liian suuri, oksidikalvo kasvaa liian nopeasti, kalvon laatu heikkenee ja virheet, kuten löysyys ja huokoisuus, ilmestyvät; Jos nykyinen tiheys on liian pieni, oksidikalvo kasvaa hitaasti ja tuotannon tehokkuus on alhainen. Jos lämpötila on liian korkea, oksidikalvo liukenee nopeammin, mikä johtaa epätasaiseen kalvon paksuuteen; Jos lämpötila on liian alhainen, oksidikalvon kovuus ja kulumisvastus vähenee. Jos aika on liian pitkä, oksidikalvo on liian paksu, mikä johtaa kalvon lisääntyneeseen haurauteen ja helppo halkeiluun; Jos aika on liian lyhyt, oksidikalvon paksuus on riittämätön eikä voi täyttää suojausta ja kauneutta.

Elektrolyyttinen väritys on tärkeä lisäyhteys anodisointiprosessista. Se voi saada oksidikalvon saada erilaisia värejä ja kuvioita ja parantaa samalla kalvokerroksen tiivistyssuorituskykyä, korroosionkestävyyttä ja säänkestävyyttä. On olemassa monia elektrolyyttisen värityksen menetelmiä, kuten nikkelisulfaattijärjestelmän väritys, tinasuolajärjestelmän väritys jne. Nikkelisulfaattijärjestelmän värityksessä, säätelemällä koostumusta, pH -arvoa, lämpötilaa ja virrantiheyttä elektrolyytin, oksidikalvo voi esitellä eri värejä, kuten pronssi, musta, kulla jne. Tiilityskäsittely on anodisointiprosessin viimeinen vaihe. Sen tarkoituksena on varmistaa, että alumiiniseostuotteissa on hyvä korroosionkestävyys, säänkestävyys ja kulutuskestävyys pitkäaikaisen suorituskyvyn saavuttamiseksi. Yleisesti käytettyjä tiivistysmenetelmiä ovat lämmön tiivistys (kiehuva veden tiivistys ja korkeapaineinen höyryn tiivistys), kylmä tiivistys, keskilämpötilan tiiviste ja orgaaninen tiiviste. Lämpötilan on asetettava anodisoidut alumiinileimausosat kiehuvaan veteen tai korkeapaineiseen höyryyn oksidikalvon mikrohoiden sulkemiseksi ja kalvon korroosionkestävyyden ja kulumiskestävyyden parantamiseksi. Kylmä tiivistys käyttää kemiallisia aineita oksidikalvon tiivistämiseen huoneenlämpötilassa, jolla on yksinkertaisen toiminnan ja energiansäästön edut.

Anodisoidun alumiinileimojen suojaava suorituskyky ja estetiikka on parantunut merkittävästi. Oksidikalvon kovuus ja kulumisvastus paranee huomattavasti, mikä voi tehokkaasti vastustaa ulkoista kitkaa ja kulumista ja pidentää leimautumisaikaa. Oksidikalvolla on hyvä korroosionkestävyys, joka voi estää alumiinileimat syövyttämästä kosteassa, happamassa ja alkalisissa ympäristöissä ja suojaa kantametallia eroosiolta. Anodisointi voi myös antaa alumiinileimoille erilaisia kauniita värejä ja kiiltovaikutuksia vastaamaan eri asiakkaiden esteettisiä tarpeita ja lisäämään tuotteen lisäarvoa. Arkkitehtonisen sisustuksen alalla anodisoiduilla alumiiniseosilla ja ikkunoilla ei ole vain erinomaista suojausta, vaan myös lisää kauneutta ja muoti rakennukseen; Elektronisten laitteiden alalla anodisoidut alumiini -kotelot eivät voi vain suojata sisäisiä elektronisia komponentteja, vaan myös parantaa tuotteen ulkonäköä ja tekstuuria ja parantaa tuotteen markkinoiden kilpailukykyä.

2. hiekkapuhallus: ainutlaatuisen tekstuurin luominen

Hiekkapuhdistus on prosessi, joka käyttää nopeiden hioma-suihkukoneita alumiinileimojen pinnan käsittelemiseen. Se on kuin maaginen meikkitaiteilija, joka voi antaa alumiinileimoille ainutlaatuisen pintarakenteen parantaen samalla niiden pinnan puhtautta ja karheutta lisäämällä tuotteen erilaisen viehätysvoiman.

Hiekkapuhdistuksen periaatteena on käyttää paineilmaa tai korkeapaineista veden virtausta virtalähteenä hioma-aineiden suihkuttamiseksi (kuten kvartsihiekka, korundihiekka, lasihelmet jne.) Alumiinileimojen pinnalle suurella nopeudella, niin että hioma-aineet törmäävät pintaan, poistaen siten öljy-värjäykset, epävarmuudet, oksidielimet, jne. Pinnalla. Tässä prosessissa hioma -aineiden vaikutus ja kitka aiheuttaa pieniä kaivoja ja naarmuja alumiinileimojen pinnalle. Nämä mikrorakenteen muutokset saavat pinnan esiintymään erilaisia tekstuureja ja kiiltovaikutuksia. Hiekkapuhallus voi tehokkaasti poistaa öljyvärit, epäpuhtaudet ja luonnolliset oksidikalvot alumiinileimojen pinnalle, mikä tekee pinnan sujuvamman.

Vi. Laadunvalvonta: nollavirheiden harjoittaminen

(I) moniulotteiset laadun tarkastusvälineet

Alumiinileimojen tuotantoprosessissa laatutarkastus on kuin tiukka portinvartija, jolla käytetään erilaisia keinoja leimajen monipuoliseen tarkastukseen varmistaakseen, että jokainen leimaus täyttää korkealaatuiset standardit ja saavuttaa nollavaurioiden tavoitteen. Yleisesti käytetyt laatutarkastusmenetelmät kattavat useita ulottuvuuksia, kuten mittamittaus, ulkonäön tarkastus, mekaanisten ominaisuuksien testaus, metallografinen analyysi jne. Ne tekevät yhteistyötä keskenään alumiinileimojen laadun turvaamiseksi yhdessä.

Mittamittaus on yksi laadun tarkastusten perus- ja tärkeimmistä yhteyksistä. Se liittyy suoraan siihen, pystyykö leimaaminen vastaamaan suunnitteluvaatimuksia ja kokoonpanon tarkkuutta. Alumiinileimojen mittamittauksessa kolmiulotteisesta koordinaattimittauskoneesta on tullut edullinen työkalu, jolla on korkea tarkkuus ja tehokas mittaustoiminto. Kolmiulotteinen koordinaattimittauskone voi mitata tarkasti leimausosien erilaisia ulottuvuuden parametreja, kuten leveys, korkeus, aukko, muotovirhe jne. Siirtämällä koetinta kolmessa molemminpuolisesti kohtisuorassa koordinaattiakselissa. Automoottorisylinterien alumiinileima-osien tuotannossa kolmiulotteinen koordinaattimittauskone voi mitata sylinterin rungon kunkin reiän halkaisijan, asennon tarkkuuden, tasaisuuden jne. Varmistaakseen, että sylinterin rungon mittatarkkuus täyttää moottorin kokoonpanovaatimukset. Sen mittaustarkkuus voi yleensä saavuttaa mikronitason, mikä voi vastata korkean tarkkuuden alumiinileima-osien mittaustarpeisiin. Kolmiulotteisen koordinaattimittauskoneen lisäksi lasermittauskoneella on myös tärkeä rooli mittamittauksessa. Lasermittauskone käyttää lasersäteen heijastusperiaatetta leimausosien koon ja muodon mittaamiseen nopeasti ja kosketuksellisesti. Sillä on nopea mittausnopeus, korkea tarkkuus ja kätevä toiminta. Ilmailu- ja avaruusalueella joillekin alumiinileimausosille, joissa on monimutkaisia muotoja ja erittäin korkeat ulottuvuuden tarkkuusvaatimukset, lasermittauskone voi toteuttaa niiden kolmiulotteisten muotojen nopean mittauksen ja analysoinnin ja tarjota tarkan tiedon tuen tuotteiden laadunvalvonnan suhteen.

Ulkonäkötarkastus on välttämätön osa laatutarkastusta. Sitä käytetään pääasiassa havaitsemaan, onko olemassa vikoja, kuten halkeamia, naarmuja, ryppyjä, muodonmuutoksia jne. Leimausosien pinnalla. Nämä viat eivät vaikuta vain leimausosien ulkonäön laatuun, vaan niillä voi myös olla vakava vaikutus niiden suorituskykyyn ja käyttöelämään. Ulkonäkötarkastuksessa visuaalinen tarkastus on yksi yleisimmin käytetyistä menetelmistä. Tarkastajat tarkkailevat suoraan leimaamisen osien pintaa paljain silminsä ja löytävät pintavirheet rikkaalla kokemuksella ja innokkaalla havainnollaan. Joillekin hienovaraisista virheistä, joita on vaikea tarkkailla suoraan paljaalla silmällä, ne voidaan tarkistaa suurennuslasien, mikroskoopien ja muiden työkalujen avulla. Alumiinileima -osien tuotannossa elektronisten laitteiden koteloihin tarkastajat tarkkailevat huolellisesti, onko kotelon pinnalla naarmuja, naarmuja ja muita vikoja, koska nämä viat vaikuttavat suoraan tuotteen ulkonäköön ja markkinoiden kilpailukykyyn. Öljykiven kiillotus ja kosketustarkastus ovat myös yleisesti käytettyjä menetelmiä ulkonäön tarkastuksessa. Öljykiven kiillotus voi poistaa oksidiasteikon ja pienet ulkonemat leimausosien pinnalla, mikä tekee pintavirheistä selvempiä ja helpompia tarkastaa. Kosketustarkastus on, että tarkastaja käyttää käsineitä ja koskettaa leimausosien pintaa käsillään tunteakseen pinnan tasaisuuden ja sileyden, jotta löydetään pintavirheet, kuten naarmuja ja ryppyjä. Auton rungon kansien alumiinileima -osien tuotannossa kosketustarkastus on tärkeä ulkonäkötarkastusmenetelmä, joka löytää tehokkaasti hienovaraisia vikoja kannen pinnalle.

Mekaaninen ominaisuustestaus on yksi keskeisistä keinoista alumiinileimojen laadun arvioimiseksi. Sitä käytetään pääasiassa mekaanisten ominaisuuksien indikaattorien, kuten voimakkuuden, kovuuden, sitkeyden ja leimajen väsymyksen suorituskyvyn havaitsemiseksi. Nämä indikaattorit liittyvät suoraan leimajen luotettavuuteen ja turvallisuuteen todellisessa käytössä. Vetokoe on yksi yleisimmin käytetyistä menetelmistä mekaanisten ominaisuuksien testauksessa. Soveltamalla aksiaalijännitystä leimaamiseen, stressi-venymäkäyrä venytysprosessin aikana mitataan mekaanisten ominaisuuksien indikaattorien, kuten satolujuuden, vetolujuuden ja leimaamisen pidentymisen saamiseksi. Autoosien alumiinileimojen tuottamisessa vetokokeita voidaan käyttää osien lujuuden ja plastisuuden havaitsemiseksi sen varmistamiseksi, että ne eivät rikkoisi tai muodostuisi liiallisesti ulkoisten voimien altistuessa. Kovuustestaus arvioi leimajen kovuuden mittaamalla leimautumisen pinnan kyvyn vastustaa sisennystä. Yleisesti käytettyjä kovuustestausmenetelmiä ovat Rockwell -kovuustesti, Brinell -kovuustesti, Vickers -kovuustesti jne. Eri testimenetelmät sopivat eri materiaaleille ja kovuusalueille. Ilmailu- ja avaruusalueella joillekin alumiinileimoille, joiden on kestettävä korkea stressi, kovuustestausta voidaan käyttää niiden pinnan kovuuden havaitsemiseksi varmistaakseen, että niillä on hyvä kulutuskestävyys ja väsymiskestävyys käytön aikana. Impact -testiä käytetään havaitsemaan iskukuorman leimaamisen osien sitkeys. Sitkeys arvioidaan mittaamalla iskunvaikutusten iskunvaimentimet iskutestissä. Joidenkin alumiinileima -osien tuottamisessa, joiden on kestettävä iskukuorma, kuten autojen turvatyynykiinnikkeet, ilmailualan rakenteelliset osat jne., Vaikutustesti on välttämätön mekaaninen ominaisuustestausmenetelmä.

Metallografinen analyysi on havaitsemismenetelmä, joka ymmärtää syvästi alumiinileimausosien sisäisen rakenteen ja suorituskyvyn. Se voi paljastaa materiaalien, kuten viljan koon, viljarajatilan, vaihekoostumuksen jne. Mikrorakenteelliset ominaisuudet tarkkailemalla ja analysoimalla leimausosien metallografista rakennetta, jotta voidaan arvioida leimausosien laatua ja suorituskykyä. Metallografinen analyysiprosessi sisältää näytteenotto-, upottamisen, hiomisen, kiillotuksen, korroosion ja muut vaiheet. Ensin valitse edustavat näytteet leimaamisesta ja upota sitten näytteet sopiviin materiaaleihin seuraavaa prosessointia ja havaintoa varten. Sitten jauhaa ja kiillottaa upotettuja näytteitä niiden pintojen peilin viimeistelyn saamiseksi. Lopuksi, käytä näytteiden pinnan syövyttämiseen sopivia syövyttäviä aineita metallografisen rakenteen ilmestymiseen, jotta voidaan helpottaa havainnon ja analysointia mikroskoopin alla. Alumiinileimausosien tuottamisessa alumiiniseospyörille, metallografista analyysiä voidaan käyttää pyöränkeskuksen viljan koon ja jakautumisen havaitsemiseksi ja sen valun laatu- ja lämpökäsittelyvaikutuksen arvioimiseksi. Metallografisen analyysin avulla voidaan löytää, onko pyöräkeskuksen sisällä vikoja, kuten huokoset, kutistuminen, sulkeumat jne., Samoin kuin jyvät ovat karkeita ja epätasaisia, jotta voidaan toteuttaa oikea -aikaisia toimenpiteitä pyörän navan laadun ja suorituskyvyn parantamiseksi ja parantamiseksi.

(Ii) Vikaanalyysi ja parannusstrategia

Alumiinileima -osien tuotantoprosessissa tiukkoja laadunvalvontatoimenpiteitä huolimatta voi silti esiintyä erilaisia vikoja, kuten halkeamia, ryppyjä, muodonmuutoksia, pintanauhoja jne.. Nämä viat eivät vaikuta vain leimausosien laatuun ja suorituskykyyn, vaan voivat myös aiheuttaa tuotteiden romuttamista ja kasvattaa tuotantokustannuksia. Siksi näiden vikojen syiden perusteellinen analyysi ja vastaavien ehkäisy- ja parannustoimenpiteiden ehdotus on suuri merkitys alumiinin leimausosien laadun ja tuotannon tehokkuuden parantamiseksi.

Halkeamat ovat yksi yleisimmistä ja vakavimmista vikoista alumiinileimausosissa. Ne vähentävät merkittävästi leimausosien voimakkuutta ja luotettavuutta ja jopa aiheuttavat tuotteen rikkoutumisen käytön aikana. Halkeamien tärkeimpiä syitä ovat itse materiaalissa olevat puutteet, kohtuuttomat leimausprosessiparametrit sekä muotin suunnittelu- ja valmistusongelmat. Epäpuhtaudet, huokoset, segregaatio ja muut alumiiniseosmateriaalien viat vähentävät materiaalin voimakkuutta ja plastisuutta, mikä tekee osien halkeamisen helpottamisesta voimaan. Joissakin alumiiniseoslevyissä, jos epäpuhtauspartikkeleita on enemmän, näistä epäpuhtauspartikkeleista tulee halkeamien aloituspisteitä. Leimausprosessin aikana, kun jännitys on keskittynyt, halkeamat muodostuvat vähitellen epäpuhtaushiukkasten ympärille ja laajenevat ympäröiville alueille. Kohtuulliset leimausprosessiparametrit, kuten liian pieni tyhjennysväli, liian pieni piirustuskerroin ja liian nopea leimausnopeus, voivat myös aiheuttaa halkeamia leimausosissa. Jos tyhjennysero on liian pieni, tyhjennysvoima kasvaa ja materiaalin leikkausjännitys tyhjennysprosessin aikana on liian suuri, mikä on helppo murtaa; Jos piirustuskerroin on liian pieni, materiaalin muodonmuutosaste piirustusprosessin aikana on liian suuri, mikä ylittää materiaalin muovirajan, mikä aiheuttaa halkeamia; Jos leimausnopeus on liian nopea, materiaalilla ei ole tarpeeksi aikaa muodonmuutokseen kokonaan leimausprosessin aikana, mikä johtaa stressipitoisuuteen, mikä on myös helppo aiheuttaa halkeamia. Muotin suunnittelun ja valmistuksen ongelmat, kuten liian pieni muottifileen säde, suuri muotin pinnan karheus, kohtuuton muotirakenne jne., Voivat myös aiheuttaa halkeamia leimausosissa. Liian pieni muottifileen säde lisää materiaalin vastustuskykyä virtausprosessin aikana, mikä johtaa jännityspitoisuuteen, mikä on helppo aiheuttaa halkeamia; Suuri muotin pinnan karheus lisää kitkaa materiaalin ja muotin välillä, aiheuttaen materiaalin epätasaista jännitystä leimausprosessin aikana aiheuttaen siten halkeamia; Kohtuuton muotirakenne, kuten riittämätön homeen jäykkyys ja huono ohjaaja, aiheuttavat muotin muodonmuutoksen leimausprosessin aikana aiheuttaen epätasaisen voiman leimausosiin ja halkeamiin.

Halkeamien vikojen estämiseksi ja parantamiseksi meidän on ensin valvottava tiukasti alumiiniseosmateriaalien laatua, vahvistettava raaka -aineiden tarkastusta ja seulontaa, varmistaa, että materiaalien kemiallinen koostumus ja organisaatiorakenne täyttävät vaatimukset ja vähentävät materiaalien sisällä olevia vikoja. Jokaiselle alumiiniseoslevyjen erälle suoritetaan kemiallinen koostumuksen analyysi ja metallografinen tarkastus varmistaakseen, että materiaalin epäpuhtauspitoisuus on sallitulla alueella, viljan koko on tasainen ja että selvää segregaatioilmiötä ei ole. Säädä leimausprosessien parametrit kohtuudella optimoi tyhjennysero, piirustuskerroin, leimausnopeus ja muut parametrit alumiiniseosmateriaalien ominaisuuksien ja osien leimaamisen muodon ja koon ominaisuuksien mukaisesti, jotta materiaali voidaan muodonmuutos tasaisesti leimausprosessin aikana stressin keskittymisen välttämiseksi. Määritä kokeiden ja simulaatioanalyysin avulla optimaalinen tyhjennysrako ja piirustuskerroin varmistaaksesi, että leimausosat eivät tuota halkeamia tyhjennys- ja piirtoprosessin aikana. On myös tarpeen optimoida muotin suunnittelu- ja valmistusprosessi, lisätä muotin fileen sädettä, vähentää muotin pinnan karheutta, suunnitella kohtuudella muotin rakenne, parantaa muotin jäykkyyttä ja ohjaustarkkuutta, jotta muotti voi toimia vakaasti leimausprosessin aikana ja vähentää leimausosien jännityspitoisuutta. Käytä muottisuunnitteluvaiheessa edistyneitä suunnitteluohjelmistoja simulaatioanalyysiin muotin rakenteen ja parametrien optimoimiseksi; Käytä muotin valmistusprosessissa tarkkaan prosessointilaitteita ja -prosesseja muotin mitta- ja pintalaadun ja pinnan laadun varmistamiseksi.

Ryppyjen leimausprosessin alumiinileimausosien toinen yleinen vika, joka vaikuttaa leimausosien ulkonäön laatuun ja mittasuunnitelmaan ja vähentää tuotteen suorituskykyä ja luotettavuutta. Tärkeimmät ryppyjen syyt ovat riittämätön tyhjennysvoima, epätasainen materiaalivirta ja liiallinen piirustuskerroin. Riittämätön tyhjennysvoima tekee levyä kykenemättömäksi tehokkaasti leimausprosessin aikana, mikä johtaa materiaalin ja ryppyjen paikalliseen epävakauteen. Autokansien syvässä piirustusprosessissa, jos tyhjennysvoima ei ole riittävä, ryppyjä esiintyy kannen reunalla. Epätasainen materiaalivirta on myös yksi tärkeistä syistä ryppylle. Kun materiaali virtaa muotissa, jos vastus on epätasainen, se aiheuttaa materiaalin ja ryppyjen paikallisen kertymisen. Muotin monimutkainen muoto ja vetovoiman kohtuuton järjestely vaikuttavat materiaalin virtauksen tasaisuuteen. Jos piirustuskerroin on liian suuri, materiaalin muodonmuutosaste syvän piirtoprosessin aikana on liian suuri, mikä ylittää materiaalin kriittisen muodonmuutoksen asteen, mikä aiheuttaa ryppyjä.

Ryppyjen puutteiden estämiseksi ja parantamiseksi on tarpeen lisätä tyhjennysvoimaa varmistaakseen, että arkki voidaan hillitä tehokkaasti leimausprosessin aikana ja estää materiaalin paikallista epävakautta. Säätämällä tyhjän pidikkeen renkaan rakenne ja parametrit tai hydraulisen tyhjentymisen ja muiden menetelmien avulla tyhjennysvoiman kokoa ja stabiilisuutta voidaan lisätä. Säädä kohtuudella Dive -kylkiluiden asettelu ja korkeus, optimoi tyhjän muodon ja koon, jotta materiaali voi virtaa tasaisesti muotissa ja välttää paikallista kertymistä. Leimausosien muodon ja koon mukaan on suunniteltu kohtuullinen asettelu ja piirtämisen kylkiluiden korkeus tekemään materiaalin vastus virtausprosessin yhtenäisen aikana; Optimoimalla tyhjän muodon ja koon materiaalin muodonmuutos leimausprosessin aikana on yhtenäisempi. On myös tarpeen valita sopiva piirustuskerroin. Alumiiniseosmateriaalin suorituskyvyn ja leimausosien muodon ja koon mukaan piirustuskerroin on kohtuudella määritetty välttämään materiaalin liiallisen muodonmuutoksen liiallisen piirustuskertoimen vuoksi. Kokeiden ja simulaatioanalyysin avulla optimaalinen piirustuskerroin määritetään sen varmistamiseksi, että leimausosat eivät rypisty piirustusprosessin aikana.

Muodostaminen on toinen vika, joka voi tapahtua alumiinileima -osien leimausprosessissa. Se aiheuttaa leimausosien mitta- ja muodon tarkkuuden vähentymiseen, mikä vaikuttaa tuotteen kokoonpanoon ja käyttää. Tärkeimmät muodonmuutoksen syyt ovat riittämättömät muotinvalmistustarkkuus, epävakaa leimausprosessi, materiaalin paksuuden poikkeama jne. Riittämätön muotinvalmistustarkkuus aiheuttaa muotin koon ja muodon poikkeamaan suunnitteluvaatimuksista, mikä johtaa epätasaiseen voimaan leimausosissa leimausprosessin aikana, mikä johtaa muodonmuutokseen. Muotin onkalon koon poikkeama, ytimen ja ontelon jne. Soncentrisuusvirhe vaikuttaa leimausosien mitta- ja muototarkkuuteen. Leimausprosessi on epävakaa. Jos parametrit, kuten leimausnopeus ja paine, vaihtelevat suuresti, leimausosien voima leimausprosessin aikana on epävakaa ja epämuodostunut. Materiaalin paksuuden poikkeama aiheuttaa leimausosien epätasaisen muodonmuutoksen leimausprosessin aikana, mikä johtaa muodonmuutokseen.