I. Metallileimausosat: Teollisuuden valmistuksen kulmakivi

Modernin teollisuuden suuressa maisemassa metallileimausosat ovat kuin välttämätön kulmakivi, joka tukee tiukasti monien toimialojen kehitystä. Autoista, joita käytämme päivittäiseen matkustamiseen kotona häikäisevään joukkoon sähkölaitteita; Pöydän elektronisista tuotteista rakennusalueen metallikomponentteihin metallileimausosat ovat kaikkialla. Ainutlaatuisilla eduillaan ja laajalla sovellettavuudellaan ne integroidaan syvästi ihmisen tuotannon ja elämän kaikkiin osa -alueisiin.

Autonvalmistusteollisuus on yksi tärkeimmistä metallin leimausosien sovellusalueista. Auton syntymä vaatii satoja tai tuhansia metallileimausosia työskennellä yhdessä. Kehon kuori, ovikehys ja erilaiset moottorin osat on pääosin valmistettu metallileimaustekniikalla. Nämä leimausosat eivät vain anna autolle kiinteän rakenteen ja varmistavat turvallisuuden ajon aikana, vaan myös määrittävät tietyssä määrin auton ulkonäön ja aerodynaamisen suorituskyvyn. Esimerkiksi auton rungon ottaen sen monimutkainen kaareva pinta- ja tarkkoja kokovaatimukset voidaan saavuttaa vain edistyneellä metallileimaustekniikalla. Lisäksi, kun autoteollisuuden kevyt ja energiansäästö tulee voimakkaammaksi, metallileimausosat ovat jatkuvasti innovaatioita materiaalin valinnassa ja prosessisuunnittelussa pyrkiessään vähentämään painon ja energian kulutusta samalla kun varmistavat voiman.

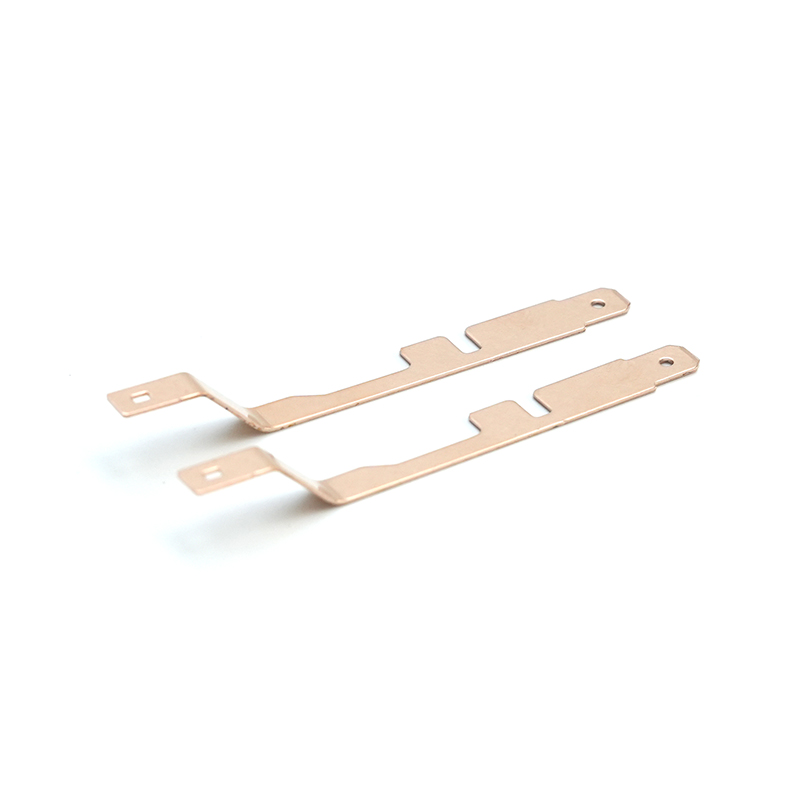

Elektroniikkateollisuudessa metallin leimausosilla on myös tärkeä rooli. Elektronisissa tuotteissa, kuten matkapuhelimissa, tietokoneissa ja tabletissa, suuri määrä metalliosia, kuten kuoret, sisäiset kiinnikkeet, liittimet jne., Ovat metallileimausosien mestariteoksia. Näillä leimausosoilla on oltava korkea tarkkuus ja hyvä johtavuus ja korroosionkestävyys elektronisten tuotteiden tiukat vaatimukset suorituskyvyn ja luotettavuuden saavuttamiseksi. Esimerkiksi matkapuhelimen metallikuoren ei ole vain oltava ohut ja kaunis, vaan myös kykenevä suojaamaan tehokkaasti sähkömagneettisia häiriöitä ja suojaamaan sisäpiiriä; Tietokoneen jäähdytyselementti on valmistettava leimausprosessin avulla monimutkaisen evärakenteen luomiseksi lämmön hajoamisen tehokkuuden parantamiseksi.

Kotilaiteteollisuus on myös tärkeä markkinat metallileimausosille. Monet kuoret, sisäsäiliöt, kiinnikkeet ja muut kodinkoneiden, kuten jääkaapit, pesukoneet, ilmastointilaitteet ja mikroaaltouunit, tuotetaan metallileimausprosesseja. Näiden leimausosien ei ole vain varmistettava riittävä voima ja vakaus, vaan myös täytettävä kauneuden ja helpon käsittelyn vaatimukset. Samanaikaisesti kodin laiteteollisuuden älykkään ja henkilökohtaisen kehityksen myötä myös metallileimojen suunnittelu ja valmistus ovat asettaneet korkeampia haasteita, ja uusia materiaaleja ja prosesseja on kehitettävä jatkuvasti erilaistuneiden tuotteiden kilpailun saavuttamiseksi.

Rakennuskenttä on myös erottamaton metallileimojen tuesta. Suurten rakennusten teräsrakenteesta pieniin komponentteihin, kuten oviin, ikkunoihin, verhojen seiniin ja suojakaiteisiin, metallileimoilla on tärkeä rooli. Teräsrakenteen rakennuksissa leimauksia käytetään pääkomponenttien, kuten teräspalkkien ja teräspylväiden kytkemiseen, rakennuksen rakenteen vakauden varmistamiseksi; Oven ja ikkunoiden valmistuksessa leimautumisia käytetään ikkunakehyksien, ikkunoiden, saranojen, kahvojen ja muiden komponenttien valmistukseen, mikä vaikuttaa ovien ja ikkunoiden tiivistymiseen, terveisiin eristyksiin ja käyttöikäyn. Lisäksi rakennusteollisuudessa on tiukat standardit metallileimojen palonkestävälle, ruostekestävälle ja korroosiokeskeiselle ominaisuudelle, mikä myös edistää liittyvien materiaalien ja prosessien jatkuvaa parantamista.

Voidaan nähdä, että metallileimat ovat korvaamattoman aseman nykyaikaisessa teollisuudessa, ja niiden laatu ja suorituskyky vaikuttavat suoraan loppupään tuotteiden laatuun ja markkinoiden kilpailukykyyn. Metallileimojen valmistusprosessissa metallimateriaalien valinta on epäilemättä yksi kriittisimmistä linkeistä. Eri metallimateriaaleilla on omat ainutlaatuiset fysikaaliset, kemialliset ja mekaaniset ominaisuudet, jotka määrittävät niiden suorituskyvyn leimaamisen prosessoinnissa ja sovellusskenaarioissa sen jälkeen, kun ne on tehty leimaamiseksi. Siksi perusteellinen keskustelu siitä, mikä metalli on paras valinta metallin leimausosiin, on elintärkeää leimausosien laadun parantamisessa, tuotantokustannusten vähentämisessä ja sovellusalueiden laajentamisessa. Tämä ei ole vain metallileimausteollisuuden ammattilaisten painopiste, vaan myös tärkeä aihe koko teollisuuden valmistustason parantamiseksi.

II. Tiukat vaatimukset metallimateriaalien leimausprosessista

Metallileimauksen tarkalla ja monimutkaisella valmistuskentällä metallimateriaalit ovat kuin tämän prosessijuhlan päähenkilöt. Niiden suorituskyvyn laatu määrittää suoraan leimausosien laadun ja suorituskyvyn ja vaikuttaa sitten koko teollisuustuotteen laatuun. Leimausprosessi asettaa eteenpäin moniulotteiset ja erittäin tiukat vaatimukset metallimateriaaleille. Nämä vaatimukset kattavat tärkeimmät näkökohdat, kuten materiaalin konettavuus, lujuus ja kovuus, korroosionkestävyys, pinnan laatu ja ulkonäkö. Jokaisella ulottuvuudella on välttämätön rooli leimausprosessissa. Ne ovat toisiinsa liittyviä ja toisiaan rajoitettuja, ja ne yhdessä rakentavat metallin leimausosien valmistuksen laadukkaan kulmakiven.

(I) Erinomainen konettavuus

Metallileimauksen vaiheessa hyvä plastisuus ja unohdettavuus ovat metallimateriaalien loistamisen kulmakiviä. Plastisuus, kuten maaginen muotoilu, antaa metallelle kyvyn muuttaa muotoa vapaasti leimausprosessin aikana, jotta se voi muotoilla tarkasti monimutkaisia ja herkkiä muotoja muotin syleilyssä esiasetetun suunnitelman mukaan. Unohdettavuus on kuin ammattitaitoinen käsityöläinen, varmistamalla, että metalli voi muodostaa tasaisesti, kun se kohdistuu voimakkaaseen paineeseen ilman murtumia tai halkeilua. Näiden kahden täydellinen yhdistelmä on avain metallimateriaalien sileälle kulkulle leimausprosessikokeen kautta.

Otetaan esimerkiksi vartalopaneelien leimaaminen autojen valmistuksessa. Nämä paneelit eivät ole vain monimutkaisia, kuten huput, ovet jne., Joilla on suuri määrä käyriä ja pintoja, mutta niillä on myös erittäin korkea mittatarkkuusvaatimukset. Leimausprosessin aikana metallilevyillä on oltava hyvä plastisuus, jotta muotin onkalo voidaan täyttää sujuvasti muotin paineen alla ja muodostaa tarkka muoto. Samanaikaisesti unohdettavuus varmistaa arkin stabiilisuuden muodonmuutoksen aikana ja välttää paikallisen stressipitoisuuden aiheuttaman halkeamisen. Jos metallimateriaalien konettavuus ei ole hyvä, se on kuin tanssija, jolla ei ole kykyä ja jolla on vaikeuksia kävellä lavalla eikä voi suorittaa siro liikkeitä. Todellisessa tuotannossa on ollut tapauksia, joissa valituilla metallimateriaaleilla ei ole riittävästi plastisuutta. Kun leimataan autopaneelien sivupaneelit, levyjen taivutusosiin ilmestyy suuri määrä halkeamia, mikä johtaa kaikkien leimatun osien romuttamiseen tässä erässä. Tämä ei vain aiheuta valtavaa materiaalijätettä, vaan vaikuttaa myös vakavasti tuotannon etenemiseen ja lisää tuotantokustannuksia.

Yleisillä leimausmateriaaleilla, kuten teräksellä, alumiinilla, kuparilla ja ruostumattomalla teräksellä, on omat edut konettavuudessa. Terästä käytetään laajasti leimauskentällä sen suuren lujuuden ja hyvän plastisuuden vuoksi, ja se voi täyttää erilaisten leimausprosessien vaatimukset; Alumiinia suositaan pelloilla, joilla on tiukat painovaatimukset, kuten ilmailu- ja autojen kevyt, sen kevyen ja hyvän plastisuuden vuoksi; Kuparilla on hyvä johtavuus ja plastisuus, ja sitä käytetään usein leimausosien valmistamiseen elektronisissa komponenteissa; Ruostumattomasta teräksestä on tärkeä rooli tilanteissa, joissa korroosionkestävyyden vaatimukset ovat suuret sen erinomaisen korroosionkestävyyden ja tietyn plastisuuden vuoksi.

(Ii) korkea lujuus ja korkea kovuus

Kun metallileimausosat syntyvät muotista, ne ottavat operaatiot ja kantavat erilaisia voimia ja painetta erilaisissa sovellusskenaarioissa. Siksi leimausosiin valituilla metallimateriaaleilla on oltava riittävä voimakkuus ja kovuus, mikä on kuin laittaa kiinteä panssarikerros leimausosiin, jotta ne voivat tehokkaasti vastustaa muodonmuutoksia ja kulumista palvelun aikana ja varmistaa tuotteen laatu ja käyttöikä.

Automoottorien valmistuksessa moottorin kytkentävarsi on keskeinen leimausosa. Moottorin käytön aikana sen on kestettävä valtavia jaksollisia inertiaja ja räjähtäviä voimia. Näiden voimien suuruus ja suunta muuttuvat jatkuvasti, mikä asettaa erittäin korkeat vaatimukset kytkentätangon voimakkuudelle ja kovulle. Jos kytkentätangon materiaalin lujuus ei ole riittävä, se voi muodonmuutos tai jopa rikkoa pitkäaikaisen korkean kuorman alla, aiheuttaen moottorin vikaantumisen ja vaikuttaa vakavasti auton suorituskykyyn ja turvallisuuteen. Tilastojen mukaan on olemassa monia autojen vikojen tapauksia, jotka aiheuttavat moottorin yhdistämisvarren vahvuusongelmat, mikä ei vain aiheuta suuria haittoja autojen omistajille, vaan aiheuttaa myös valtavia taloudellisia menetyksiä autovalmistajille.

Ilmailualan alalla suurin osa lentokoneiden rakenteellisista osista on valmistettu metallileimausosista. Ilma -aluksen lennon aikana näiden rakenteellisten osien on kestettävä monimutkaisten aerodynaamisten voimien, värähtelykuormien, lämpötilan muutosten ja muiden tekijöiden vaikutusta. Esimerkiksi ilma -aluksen siipisäteellä, joka on tärkeänä tukikomponentti lentokoneen rakenteessa, on oltava erittäin suuri lujuus ja kovuus varmistaakseen siipin vakauden ja turvallisuuden lennon aikana. Samanaikaisesti ilma-aluksen painon vähentämiseksi ja lentojen suorituskyvyn parantamiseksi on myös tiukat vaatimukset materiaalin vahvuus-painosuhteelle, joka vaatii huolellista optimointia materiaalin valinnassa ja suunnittelussa.

(Iii) Erinomainen korroosionkestävyys

Todellisessa maailmassa metallileimat kohtaavat usein ankaria työympäristöjä. Ne ovat joko altistuneet kostealle ilmalle ja läheisessä kosketuksessa kosteuden ja hapen kanssa; tai ne sijoitetaan teollisuusympäristöön, joka sisältää erilaisia kemikaaleja, ja ne heikentävät syövyttäviä väliaineita, kuten hapot ja alkalit. Tällaisessa ympäristössä, jos metallileimoilla ei ole erinomaista korroosionkestävyyttä, ne ovat kuin tuulen ja sateen heiluttama vene, ja ne upottavat pian korroosion ja hapettumisen aallot menettäen alkuperäisen suorituskykynsä ja toiminnan.

Ota esimerkki ulkona käytettyjen metalli mainostaulujen. He ovat alttiina tuulen, sateen, auringon ja sateen alttiiksi ympäri vuoden. Ilman kosteus, happi ja epäpuhtaudet, kuten rikkidioksidi ja typpioksidit teollisuusjätteen kaasussa, syövyttävät mainostaulujen metallileimausosien pinnan. Jos valitulla metallimateriaalilla on huono korroosionkestävyys, ruoste ilmestyy pian mainostaulun pinnalle, mikä ei vaikuta vain ulkonäöön, vaan myös vähentää mainostaulun rakenteellista lujuutta ja lyhentää sen käyttöikä. Ruostumattoman teräksen käyttö hyvällä korroosionkestävyydellä tai metallimateriaalilla pinnan anti-korroosionkäsittelyllä mainostaulun leimausosien valmistamiseksi voi tehokkaasti vastustaa korroosiota ja ylläpitää mainostaulun kauneutta ja eheyttä.

Kemianteollisuudessa monien laitteiden metallin leimausosat on koskettava erilaisia syövyttäviä väliaineita, kuten vahvoja hapoja ja alkalia. Esimerkiksi reaktorin sekoittajien terät ja putkiliittimet ovat alttiita korroosiohäiriöille syövyttävien väliaineiden pitkän aikavälin vaikutuksesta. Eri metallien suorituskyky samassa syövyttävissä ympäristössä on huomattavasti erilainen. Ruostumattomasta teräksestä on hyvä korroosionkestävyys, koska se voi muodostaa tiheän oksidikalvon sen pinnalle. Sitä käytetään laajasti kemiallisissa laitteissa; Vaikka tavallinen hiiliteräs syöpyytetään pian ja rei'itetään samassa syövyttävissä ympäristössä eikä pysty täyttämään käyttövaatimuksia. Vertaamalla eri metallien korroosionopeutta ja korroosiomorfologiaa samassa korroosioympäristössä, voimme selvästi nähdä korroosionkestävyyden merkityksen metallileimausosille.

(Iv) Erinomainen pinnan laatu ja ulkonäkö

Nykypäivän erittäin kilpailukykyisessä markkinaympäristössä kuluttajilla on yhä enemmän tuotteita koskevia vaatimuksia. He eivät vain kiinnitä huomiota tuotteiden suorituskykyyn ja laatuun, vaan myös korkeammat ja korkeammat esteettiset vaatimukset tuotteiden ulkonäöstä. Tärkeänä osana tuotetta, metallileimausosien pinnan laatu ja ulkonäkö vaikuttavat suoraan tuotteen yleiseen kuvaan ja markkinoiden kilpailukykyyn.

Otetaan esimerkki sähköisiä tuotteita. Matkapuhelimien, tablettien jne. Metallikuorilla ei tarvitse olla vain hyvää lujuutta ja lämmön hajoamiskykyä, vaan ne vaativat myös sileitä ja litteitä pintoja ilman virheitä, kuten puutteita ja naarmuja. Näiden kuorien pinnan laatu ja ulkonäkö liittyvät suoraan kuluttajien ensimmäiseen vaikutelmaan tuotteesta ja heidän halunsa ostaa. Jos metallileimausosien pintalaaju on huono, ilmeisillä naarmuilla, kaivoilla tai muodonmuutoksella on vaikea voittaa kuluttajien suosiota, vaikka tuotteen luontainen suorituskyky olisi hyvä. Aikaisemmin oli elektroniikkayritys, joka ei hallinnut osien leimaamisen pinnan laatua oikein tuotettaessa matkapuhelimen metallikuoria, mikä johti suureen määrään naarmuja ja puutteita matkapuhelimen kuorien erässä. Tuotteiden julkaisun jälkeen markkinoilla he saivat suuren määrän valituksia kuluttajilta, mikä ei vaikuttanut vain yrityksen maineeseen, vaan aiheutti myös valtavia taloudellisia menetyksiä.

Kotilaiteteollisuudessa kodinkoneiden, kuten jääkaappien ja pesukoneiden, kuorilla on myös tiukat vaatimukset pinnan laadusta ja ulkonäöstä. Näiden kuorien ei tarvitse olla vain kauniita ja anteliaita, vaan myös helppo puhdistaa ja ylläpitää. Metallileimausosien käyttäminen, jolla on hyvä pintalaajuinen kodin laitteen kuorien valmistamiseksi, voi parantaa kodinkoneiden yleistä laatua ja tavata kuluttajien harjoittamisen kauniisiin ja mukaviin kotiympäristöihin. Samanaikaisesti hyvä pinnan laatu voi myös vähentää pintakäsittelyprosessien vaikeuksia ja kustannuksia ja parantaa tuotannon tehokkuutta.

III. Yleisten metallimateriaalien suorituskyvyn analyysi leimaamisessa

Metallileimauksen tarkalla ja monimutkaisella valmistuskentällä metallimateriaalien valinta on kuin avainpäätös, joka liittyy suoraan leimausosien laatuun, suorituskykyyn ja sovellusten laajenemiseen. Eri metallimateriaalit osoittavat oman tyylinsä leimausvaiheessa ainutlaatuisilla fysikaalisilla, kemiallisilla ja mekaanisilla ominaisuuksillaan, ja niistä tulee välttämätön ja tärkeä rooli teollisuuden valmistuksessa. Analysoidaan useiden yleisten metallimateriaalien suorituskyky leimaamisessa ja tutkitaan niiden etuja ja ominaisuuksia.

(I) alumiini: Yhdistelmä keveyttä ja korroosionkestävyyttä

Alumiini, joka ei ole rautametallia, joka on erittäin suosittu metallileimauksen kentällä, erottuu monien metallimateriaalien joukosta sen ainutlaatuisella viehätyksellä. Se on suhteellisen edullinen, mikä mahdollistaa tehokkaan kustannushallinnan laajamittaisessa leimaamisessa ja tuo yrityksille merkittäviä taloudellisia etuja. Merkittävämpää on, että alumiinilla on erinomainen vahvuuspaino-suhde, joka on kuin taikeavain, joka avaa oven kevyelle valmistukselle. Autonvalmistuksen alalla ympäristönsuojelua ja energiansäästöä koskevat yhä tiukemmat vaatimukset autovalmistajat ovat kiinnittäneet huomionsa alumiinileima -osiin. Auton moottorilohkon, rungon rungon jne. Avainosat on valmistettu alumiinileimausosista, koko ajoneuvon paino vähenee huomattavasti, kun taas lujuutta ei pienennetä ollenkaan. Tämä ei vain paranna auton polttoainetaloutta ja vähentää pakokaasupäästöjä, vaan myös parantaa ajoneuvon käsittelyn suorituskykyä ja kiihtyvyyden suorituskykyä, jolloin kuluttajat saavat paremman ajokokemuksen. Asiaankuuluvien tietojen mukaan alumiinileima -osia käyttävät autot voivat vähentää polttoaineen kulutusta 10% - 15% ja pakokaasupäästöjä 15 - 20% verrattuna perinteisiin teräsautoihin.

Ilmailualan alalla alumiinilla on korvaamaton rooli. Ilma -aluksen painovaatimukset ovat melkein ankaria, koska jokainen painon alennus gramma tarkoittaa, että enemmän polttoainetta voidaan kuljettaa, pidempi etäisyys voidaan lentää tai enemmän laitteita voidaan kuljettaa. Alumiinileimaosat Niistä on tullut ihanteellinen materiaali lentokoneiden siipille, rungoille, moottorin osille jne. Niiden kevyen ja suuren lujuuden vuoksi. Esimerkiksi Boeing -sarjan lentokoneet käyttävät suurta määrää alumiinileima -osia, mikä antaa ilma -aluksen saavuttaa kevyen suunnittelun ja parantaa lentotehokkuutta ja suorituskykyä samalla kun varmistetaan rakenteellisen voimakkuuden ja turvallisuuden. Samanaikaisesti alumiinilla on myös hyvä korroosionkestävyys, mikä antaa sen ylläpitää vakaata suorituskykyä ankarissa ympäristöissä, kuten kosteus, happo ja alkal. Meriympäristössä alumiini -leimausosat käytetään laajasti laivojen, kuten rungon rakenteiden, kannen laitteiden jne. Valmistuksessa, mikä voi tehokkaasti vastustaa meriveden eroosiota ja pidentää alusten käyttöä. Lisäksi alumiini ei ole myrkytön ja vaaraton, mikä tekee siitä myös erittäin hyödyllisen aloilla, joilla on erittäin korkeat hygienian ja turvallisuuden vaatimukset, kuten elintarvikepakkaukset ja lääketieteelliset laitteiden kotelot. Viimeistelyprosessin aikana, vaikka alumiini ei vaadi lisäpinnoitetta suojaa varten, anodisointi ei voi vain parantaa sen ulkonäköä, vaan myös parantaa merkittävästi sen korroosionkestävyyttä, mikä vastaa eri käyttäjien erilaisia tarpeita tuotteiden ulkonäön ja suorituskyvyn kannalta.

(Ii) Ruostumaton teräs: Symboli lujuudesta ja kestävyydestä

Ruostumaton teräs, musta metalli, joka sisältää suuren määrän kromia, molybdeeniä ja nikkeliä, on kuin soturi panssarissa, mikä osoittaa erinomaista suorituskykyä metallileimauksen maailmassa. Sen korroosionkestävyys on ainutlaatuinen. Ruostumattomasta teräksestä valmistettujen leimausosat voivat tarttua postiihinsa riippumatta siitä, olipa kyse kosteassa ilmassa tai syövyttävissä kemiallisissa väliaineissa, eikä niitä ole helppo ruostua ja syövyttää. Kemianteollisuudessa laitteet, kuten reaktorit, putkistot ja venttiilit, ovat usein läheisessä yhteydessä erilaisiin syövyttäviin väliaineisiin, kuten vahvoihin happoihin ja alkaliin. Ruostumattomasta teräksestä on tullut näiden laitteiden edullinen materiaali sen erinomaisen korroosionkestävyyden vuoksi. Reaktorit ruostumattomasta teräksestä valmistettu leimausosat voi kestää korkean lämpötilan, korkean paineen ja erittäin syövyttävien väliaineiden kaksoiskoetta, varmistaen kemiallisten reaktioiden sujuvan edistymisen samalla kun laitteiden ylläpitokustannukset ja korvaustiheys huomattavasti. Elintarviketeollisuudessa hygienia ja turvallisuus ovat elintärkeitä. Ruostumattomasta teräksestä valmistetut leimat eivät ole vain korroosioiden kestäviä, vaan myös helppo puhdistaa ja desinfioida, ja ne täyttävät tiukat hygieniastandardit. Niitä käytetään laajasti elintarvikkeiden jalostuslaitteiden, astioiden jne. Valmistuksessa jne.

Ruostumattomasta teräksestä on myös magneettisyyden merkitystä ei-magneettisuudesta, joka tekee siitä tärkeän roolin joillakin magneettisuudelle, kuten elektronisille laitteille ja lääketieteellisille laitteille. Elektronisissa laitteissa ruostumattomasta teräksestä valmistettuja leimaja käytetään suojauskansien, koteloiden ja muiden komponenttien valmistukseen, jotka voivat tehokkaasti suojata sähkömagneettisia häiriöitä ja varmistaa elektronisten laitteiden normaalin toiminnan. Sen hyvä kulumisvastus on myös kohokohta. Mekaanisen valmistuksen alalla ruostumattomasta teräksestä valmistettuja leimaja käytetään usein laakereiden, hammaspyörien, akselien ja muiden osien valmistukseen. Ne kestävät pitkäaikaisen kitkan ja kulumisen ja parantavat mekaanisten laitteiden käyttöikä ja luotettavuutta. Lisäksi ruostumatonta terästä ei vaadita elektrolanointia, mikä ei vain vähennä tuotantoprosessia ja kustannuksia, vaan välttää myös ympäristön pilaantumisongelmia, jotka voivat johtua sähkösyöttöprosessista. Lisäksi ruostumattomasta teräksestä on myös lämpökäsittely. Sopivien lämmönkäsittelyprosessien avulla sen voimaa, kovuutta ja sitkeyttä voidaan parantaa edelleen erilaisten tekniikan sovellusten tarpeiden tyydyttämiseksi. Huippuluokan kentällä, kuten ilmailu- ja kansallisella puolustuksella, ruostumattomasta teräksestä valmistettujen leimausosien osia käytetään laajasti avainosissa, kuten lentokoneiden rakenteellisissa osissa, moottorin osissa, aseissa ja laitteissa niiden erinomaisen kattavan suorituskyvyn vuoksi, mikä tarjoaa vankan materiaalin tuen näiden kenttien kehittämiselle.

(Iii) Lyhyen hiiliteräs: taloudellinen ja käytännöllinen valinta

Mähin hiiliteräs, jolla on taloudelliset ja käytännölliset ominaisuudet, on tärkeä paikka metallileimauksen alalla. Sen kustannukset ovat suhteellisen alhaiset, mikä voi tehokkaasti vähentää tuotantokustannuksia ja parantaa yritysten markkinoiden kilpailukykyä massaa tuottaessa metalli-leimausosat. Samanaikaisesti vähähiiliteräksellä on suuri lujuus. Vaikka se voi olla hiukan huonompi kuin joihinkin lujuuden lejeeräteräksiä, sen lujuus riittää täyttämään vaatimukset monissa tavanomaisissa sovellusskenaarioissa. Sen kestävyyttä ei pidä sivuuttaa. Se voi toimia vakaasti erilaisissa työympäristöissä, eikä sitä ole helppo vahingoittaa. Pienen hiiliteräksen materiaaleja on saatavana kahdessa muodossa: litteä ja kelattu, mikä tarjoaa loistavan mukavuuden prosessoinnin leimaamiseen. Laskuhiiliteräs on soveltuu joidenkin leimausosien valmistukseen yksinkertaisilla muodoilla ja suurilla kokoilla, kuten kuori ja suurten laitteiden kuori; Vaikka alhainen hiiliteräs kelatussa muodossa soveltuu paremmin jatkuvaan leimaamisen käsittelyyn, mikä voi parantaa tuotannon tehokkuutta ja vähentää tuotantokustannuksia. Sitä käytetään usein pienten, massatuotannon leimausosien, kuten elektronisten komponenttien, laitteistotarvikkeiden jne., Valmistamiseen, kuten elektronisten komponenttien nastat, jne.

Edulla edullisilla kustannuksilla ja korkealla lujuudellaan, vähähiilinen teräs voi valmistaa erityyppisiä osia alhaisemmalla yksikköhinnalla vastaamaan eri toimialojen monipuolisia tarpeita. Tiivistystekniikan alalla vähähiilisen teräsleimausosat käytetään usein tiivisteiden tiivisteiden, tiivistysrenkaiden ja muiden osien valmistukseen. Sen hyvä sitkeys ja plastisuus voivat varmistaa, että tiiviste sopii tiiviisti tiivistyspinnan kanssa, saavuttaa hyvän tiivistysvaikutuksen ja estää nesteen tai kaasun vuotamisen. Autoteollisuudessa vähähiilistä terästä käytetään vielä laajemmin. Monet kehon rakenteellisista osista, rungon osista ja autojen sisäosista leimataan vähähiilellä. Esimerkiksi auto -ovien ja huppujen sisäpaneeleilla on tiettyjä vahvuuden ja muodostumisen vaatimuksia. Pieni hiiliteräs voi täyttää nämä vaatimukset täydellisesti kohtuullisen leimausprosessin ja suulakkeen suunnittelun avulla tarjoamalla luotettavia materiaalivaihtoehtoja autovalmistajille halvemmalla. Nurmikon- ja puutarhasovelluksissa vähähiilistä terästä käytetään ruohonleikkurin terien, puutarhanhoitotyökalujen, aidojen ja muiden tuotteiden valmistukseen. Heidän kestävät ja kestävät ominaisuudet voivat sopeutua ankariin ulkotyöympäristöihin ja tarjota käyttäjille pitkäaikaisen ja luotettavan käyttökokemuksen.

(Iv) Kupari ja messinki: Ainutlaatuisten ominaisuuksien edustajat

Kupari, metalli, jolla on ainutlaatuinen viehätys, on osoittanut monia merkittäviä ominaisuuksia metallileimauksen kentällä. Se on helppo muodostaa, kuten oppiva tanssija, ja se voi helposti muuttua monimutkaisiksi muodoiksi leimausmuotin ohjauksessa. Tämä ominaisuus tekee kuparista erittäin sopivan yksiosaisten saumattomien komponenttien nopeaan tuotantoon, ja se on täysin yhteensopiva kylmämuodostusprosessien kanssa. Kylmän muodostumisprosessin aikana kupari kovettuu vähitellen, mikä parantaa leimausosien voimaa ja kovuutta. Kuparilla on myös erinomainen korroosionkestävyys. Kosteassa ilmassa se voi muodostaa tiheän oksidikalvon pinnalle lisäkorroosion estämiseksi, mikä antaa kuparileimat ylläpitää hyvää suorituskykyä pitkään ulkoympäristöissä. Sen luonnolliset hygieeniset ominaisuudet tekevät siitä suositun teollisuudenaloilla, kuten lääketieteellisellä, elintarvikkeella ja juomalla. Lääketieteellisellä alalla kuparileimoja käytetään usein lääkinnällisten laitteiden, kuten kirurgisten välineiden, lääkinnällisten laitteiden koteloiden jne. Valmistamiseen jne. Sen hygieniaominaisuudet auttavat vähentämään bakteerien kasvua, vähentämään tartunnan riskiä ja varmistamaan potilaiden terveyden ja turvallisuuden. Elintarvike- ja juomateollisuudessa kuparin leimauksia käytetään elintarvikkeiden jalostuslaitteiden, juomaputkien jne. Valmistamiseen, eikä niillä ole haitallisia vaikutuksia elintarvikkeiden ja juomien laatuun ja turvallisuuteen.

Messinki, kupari-sinkkiseoksena, perii monia kuparin hyödyllisiä ominaisuuksia. Siinä on sileä pinta, joka tekee messinkileimoista kauniimpien ulkonäön ja voi täyttää joitain sovellusskenaarioita, joilla on korkea ulkonäkövaatimukset ilman liiallista pintakäsittelyä. Sen korroosionkestävyys on myös melko erinomainen, ja se voi ylläpitää vakaata suorituskykyä monissa ympäristöissä, eikä korroosio vaikuta siihen helposti. Lisäksi messinkillä on myös hyvä johtavuus, mikä saa sen loistamaan elektroniikan kentällä. Elektronisissa laitteissa messinkileimiä käytetään usein liittimien, pistorasioiden, kytkimien ja muiden komponenttien valmistukseen, mikä voi varmistaa virran vakaan siirron ja elektronisten laitteiden normaalin toiminnan. Esimerkiksi elektronisissa tuotteissa, kuten matkapuhelimissa ja tietokoneissa, messinkileimoja käytetään sisäisinä yhteyksinä. Niiden hyvä johtavuus ja luotettavuus ovat yksi keskeisistä tekijöistä elektronisten tuotteiden vakaan suorituskyvyn varmistamiseksi. Samanaikaisesti messinkillä on hyvä konettavuus. Leimausprosessin avulla voidaan valmistaa erilaisia korkean tarkkuuden ja monimutkaisen muotoisia osia vastaamaan elektroniikkateollisuuden kehitystarpeita pienentämistä ja osien tarkkuutta varten.

Iv. Useita tekijöitä, jotka määrittävät parhaan metallin

(I) Käyttöskenaariot ja suorituskykyvaatimukset

Eri toimialoilla ja tuotteilla on erilaiset suorituskykyvaatimukset metallileimausosille, mikä tekee tarpeellisesta valinnasta metallimateriaalit, kuten tarkka navigaattori, keskittyen käyttöskenaarioihin ja suorituskykyvaatimuksiin. Autonvalmistuksen valtavassa ja monimutkaisessa kentässä metallileimausosat ovat avainasemassa auton kiinteän rungon rakentamisessa. Auton rungon rakenne, kuten palkit, A-pillerit, B-pylväät jne., Suoritetaan erilaisia rasituksia ajoneuvon ajoprosessin aikana, mukaan lukien taivutusstressi, vetolujuus ja iskujännitys. Näillä osilla on oltava erittäin korkea vahvuus ja vaikutusvastus varmistaakseen, että ne voivat tehokkaasti suojata autossa matkustajien elämää äärimmäisissä tilanteissa, kuten törmäyksissä. Korkean lujuuden teräs, kuten kuuma muotoiltu teräs, on ihanteellinen materiaali autojen rungon rakenteellisille osille, koska se voi saada erittäin voimakkaan lujuuden ja hyvän taipuisuuden korkean lämpötilan lämmityksen ja nopean jäähdytyksen kuuman muodostumisprosessin jälkeen. Tilastojen mukaan kuumasta muodostetusta teräksestä valmistettujen autojen rakenteellisten osien energian imeytymiskapasiteetti on 30% - 50% korkeampi kuin tavallisen teräksen, mikä parantaa huomattavasti auton passiivista turvallisuussuorituskykyä.

Autojen moottorin osille, kuten kampiakselille ja kytkentätangoille, altistetaan valtavia inertiaalisia voimia ja määräajoin vuorottelevia kuormia, kun moottori toimii suurella nopeudella. Nämä osat eivät vain vaadi suurta lujuutta ja suurta kovuutta, vaan niiden on myös oltava hyvä kulumiskestävyys ja väsymyslujuus moottorin pitkäaikaisen vakaan toiminnan varmistamiseksi. Seosteräs, kuten kromi-molybdeeni-seosteräs, parantaa merkittävästi teräksen voimakkuutta, kovuutta ja kulumiskestävyyttä lisäämällä seoselementtejä, kuten kromia ja molybdeeniä, ja parantaa samalla väsymysten suorituskykyä, ja siitä tulee yksi moottorin osien suosituimmista materiaaleista. Autojen sisä- ja ulkoosien, kuten kojelaudan kehysten ja ovenkahvojen, suhteen tiettyjen voiman ja kovuuden vaatimusten lisäksi ne keskittyvät myös materiaalien estetiikkaan, korroosionkestävyyteen ja tekstuuriin. Alumiiniseoksia käytetään laajasti autojen sisä- ja ulkoosien valmistuksessa niiden kevyen, kauneuden ja korroosionkestävyyden vuoksi, mikä ei vain vähennä auton rungon painoa, vaan myös parantaa auton kokonaisrakennetta ja luokkaa.

Elektroniikkateollisuudessa metallin leimausosat ovat kuin elektronisten laitteiden tarkkoja luita ja hermoja, ja niissä on melkein tiukat johtavuuden ja tarkkuuden vaatimukset. Esimerkiksi matkapuhelimien ottaminen emolevyn liittimien, suojauskannen, antennien ja muiden matkapuhelimen sisällä leimausosien on oltava hyvä johtavuus varmistaakseen elektronisten laitteiden vakaan signaalinsiirron ja normaalin käytön. Kuparista ja sen seoksista, kuten fosfori -pronssi- ja beryllium -pronssista, on tullut yleisiä materiaaleja osien, kuten elektronisten liittimien ja jousilevyjen leimaamiseen, niiden erinomaisen johtavuuden ja hyvän joustavuuden vuoksi. Matkapuhelimien metallikuorien valmistuksessa alumiini -seokset, joilla on kevyet, korkea vahvuus ja hyvä muotoilu, eivät vain täytä matkapuhelimien vaatimuksia ohuudeksi ja lujuudelle, vaan myös saavuttaa rikas ja monipuolinen ulkonäkö pintakäsittelyprosessien, kuten anodisoinnin, kautta ja parantaa matkapuhelimien visuaalista kauneutta ja tunnetta.

Tietokoneen jäähdyttimen leimausosissa on oltava hyvä lämmönjohtavuus ja lämmön hajoamis suorituskyky varmistaakseen, että tietokone voi tehokkaasti hajottaa lämpöä pitkäaikaisen toiminnan aikana ja välttää suorituskyvyn hajoamista tai laitteistovaurioita ylikuumenemisen vuoksi. Kuparista ja alumiinista on tullut tietokoneen jäähdyttimen leimausosien päämateriaaleja niiden hyvän lämmönjohtavuuden vuoksi. Niiden joukossa kuparilla on korkea lämmönjohtavuus ja se sopii huippuluokan tietokonekäähdyttimille, joilla on erittäin korkeat lämmön hajoamisvaatimukset; Alumiinia käytetään laajemmin tavallisissa tietokonekaupat alhaisten kustannusten ja kevyen painon vuoksi. Samanaikaisesti jäähdyttimen lämmön hajoamisen tehokkuuden parantamiseksi leimausosat yleensä omaksuvat kompleksin FIN-rakenteen suunnittelun, joka vaatii metallimateriaalien olevan hyvä konettavuus ja pystyä tuottamaan tarkkaan, monimutkaisen muotoisia eviä leimausprosessin avulla.

(Ii) Kustannuskustannukset: Kustannussuorituskyvyn kompromissi

Metallileimausosien materiaalin valintaprosessissa kustannuskerroin on kuin asteikko, jota ei voida sivuuttaa, mikä vaikuttaa aina päätöksentekijän valintaan. Kustannusten huomio ei ole rajoitettu metallimateriaalien ostohintaan, vaan monimutkainen järjestelmä, joka kattaa palvelun käyttöikän aiheuttamat materiaalikustannukset, käsittelykustannukset ja kattavat kustannukset. On tarpeen tehdä tarkka kompromissi suorituskykyvaatimusten ja taloudellisen toteutettavuuden välillä kustannustehokkuuden maksimoimiseksi.

Eri metallimateriaalien hinnat ovat kuin epätasaiset piikit, joilla on merkittäviä eroja. Teräs, laajalti käytettynä metallimateriaalina, on suhteellisen edullinen sen runsaiden resurssien ja kypsän tuotantoprosessin vuoksi. Suuren mittakaavan metallileimaustuotannossa, kuten teräsrakenteet ja tavalliset koneet, teräksestä on tullut edullista materiaalia edullisen kustannuksensa vuoksi. Ottaen esimerkiksi rakennusteollisuudessa yleisesti käytettyjä kuumavalssaisia teräslevyjä, niiden hinnat ovat suhteellisen vakaat, ja ne voivat tehokkaasti hallita rakentajien kustannuksia täyttäessään rakennusrakenteen vahvuuden vaatimuksia. Jotkut harvinaiset metallit, kuten titaani ja nikkeli, ovat kuitenkin harvinaisia maankuoressa, ja vaikea kaivoa ja hienosäätää, mikä johtaa korkeisiin hintoihin. Titaniummetallilla on erinomainen korroosionkestävyys, korkea lujuus ja alhainen tiheys, on tärkeitä sovelluksia huippuluokan aloilla, kuten ilmailu- ja lääketieteellisillä. Sen korkea hinta vaikeuttaa sen soveltamista suuressa mittakaavassa joillakin kustannusherkällä teollisuudella. Esimerkiksi tavallisessa autovalmistuksessa, vaikka titaaniseokset voivat merkittävästi vähentää auton rungon painoa ja parantaa polttoainetaloutta korkeiden kustannusten vuoksi, niitä käytetään tällä hetkellä vain muutaman huippuluokan mallien keskeisissä osissa.

Käsittelykustannukset ovat myös tärkeä tekijä, joka vaikuttaa metallileimausosien kokonaiskustannuksiin. Eri metallimateriaaleilla on erilaiset vaatimukset laitteille, muotteille ja prosesseille leimaamisen aikana, mikä johtaa suoraan prosessointikustannusten eroihin. Jotkut metallit, joilla on suurempi kovuus, kuten ruostumaton teräs, vaativat suurempaa lävistysvoimaa ja enemmän kulutuskestävää muovaa leimaamisen aikana, mikä ei vain lisää laitteiden energiankulutusta ja muotin menetystä, mutta voivat myös johtaa prosessisyklin laajentamiseen, mikä lisää prosessointikustannuksia. Sitä vastoin jotkut metallit, joilla on parempi plastisuus, kuten alumiiniseokset, vaativat vähemmän lävistysvoimaa leimaamisen aikana, muotin käyttöikä on suhteellisen pitkä, prosessointitehokkuus on korkea ja prosessointikustannukset ovat suhteellisen alhaiset. Automoottoriluukujen tuotannon esimerkiksi leimaamiseen käytetään alumiiniseosmateriaaleja. Hyvän prosessointi suorituskyvyn vuoksi leimaaminen voidaan suorittaa lyhyemmässä ajassa, ja muotin ylläpitokustannukset ovat alhaiset; Jos käytetään ruostumattomasta teräksestä valmistettuja materiaaleja, ei vain suurempi vetovetoleimalaitteita vaaditaan, mutta myös muotin kuluminen on vakavampaa, ja käsittelykustannukset kasvavat huomattavasti.

Materiaalien hintojen ja prosessointikustannusten lisäksi metallileimausosien käyttöiän kattavia kustannuksia ei voida sivuuttaa. Vaikka joillakin metallimateriaaleilla on korkea alkukustannus, niillä on erinomainen korroosionkestävyys, kulutuskestävyys ja väsymyslujuus, ja ne voivat ylläpitää hyvää suorituskykyä pitkäaikaisen käytön aikana, vähentää korjausten ja korvausten tiheyttä ja vähentää siten käyttökustannuksia. Esimerkiksi kemiallisissa laitteissa putket ja ruostumattomasta teräksestä valmistetuista leimauksista valmistetut putket ja astiat ovat korkeammat hankintakustannukset kuin tavallisella hiiliteräksellä, mutta koska ruostumaton teräs on erinomainen korroosionkestävyys ja ne voivat toimia vakaasti pitkään ankarissa ympäristöissä, kuten vahvoissa hapoissa ja alkalissa, se vähentää laitteiden ylläpito- ja korvauskustannuksia. Pitkällä tähtäimellä sillä on korkeampi kustannustehokkuus. Päinvastoin, jotkut edulliset metallimateriaalit, jos ne ovat helposti vaurioituneita käytön aikana, ja ne on vaihdettava usein, ne eivät vain lisää ylläpitokustannuksia, vaan voivat myös aiheuttaa tuotannon keskeytyksiä ja aiheuttaa suurempia taloudellisia menetyksiä. Joillakin toimialoilla, joilla on korkeat tuotannon jatkuvuuden vaatimukset, kuten sähköinen valmistus ja elintarvikkeiden jalostus, laitteiden ylläpidon seisokit tuovat valtavia taloudellisia menetyksiä. Siksi on erityisen tärkeää valita metallileimausmateriaalit, joilla on pitkä käyttöikä ja korkea luotettavuus.

(Iii) Käsittelytekniikan sopeutumiskyky

Tarkalla metallileimauksen maailmassa prosessointitekniikan ja metallimateriaalien välinen sopeutumiskyky on kuin hieno tanssi. Nämä kaksi tekevät yhteistyötä ja vaikuttavat toisiinsa ja määrittelevät yhdessä leimausosien laadun ja tuotannon tehokkuuden. Eri metallimateriaalit, joilla on ainutlaatuiset fysikaaliset ja kemialliset ominaisuudet, osoittavat täysin erilaisia esityksiä, kun kohtaavat erilaisia leimausprosesseja.

Jotkut metallimateriaalit osoittavat erinomaista sopeutumiskykyä syvässä piirustusprosessissa. Syvä piirustusprosessi, kuten maaginen muotoilu, voi venyttää metallilevyjä osiin, joilla on suuret syvyydet ja monimutkaiset muodot. Tässä prosessissa alumiiniseoksista tulee ihanteellinen materiaalivalinta sen hyvän plastisuuden ja alhaisen muodonmuutosvastuksen vuoksi. Auton polttoainesäiliöiden valmistuksen mukaan alumiiniseoslevyt voidaan helposti venyttää monimutkaisiksi polttoainesäiliömuodoiksi syvän piirustusprosessin alla, ja vikoja, kuten halkeilua tai ryppyjä, ei ole helppoa tapahtua venytysprosessin aikana. Tämä johtuu siitä, että alumiiniseoksen kiderakenne mahdollistaa sen levittämisen tasaisemmin muodonmuutoksena voimana, mikä varmistaa venytysprosessin sileän edistymisen. Sitä vastoin jotkut metallimateriaalit, joilla on suurempi kovuus ja huonompi plastisuus, kuten jotkut korkean lujuuden seosteräkset, kohtaavat suurempia haasteita syvässä piirustusprosessissa. Niiden korkean muodonmuutosvastuksen vuoksi on käytettävä suurempaa voimaa venytysprosessin aikana, mikä voi helposti johtaa paikalliseen stressipitoisuuteen materiaalissa, aiheuttaen siten ongelmia, kuten halkeilua tai ryppyjä. Näiden ongelmien ratkaisemiseksi tarvitaan usein erityisiä prosessitoimenpiteitä, kun syvä luja seosteräkset piirtävät syvää.

Käsittelytekniikalla on myös merkittävä vaikutus metallimateriaalien suorituskykyyn. Kylmän muodonmuutoksen käsittely leimaamisen aikana muuttaa metallimateriaalien organisaatiorakennetta, mikä johtaa materiaalin voimakkuuden ja kovuuden lisääntymiseen ja vähentyneeseen plastisuuteen ja sitkeyteen. Tätä ilmiötä kutsutaan työn koveksi. Leimaamalla vähähiilinen teräs, kun leimaamisen muodonmuutoksen aste kasvaa, vähähiilisen teräksen voimakkuus ja kovuus lisääntyvät vähitellen, mikä voi parantaa osien leimaamisen laakerikapasiteettia tietyssä määrin. Jos työn kovettuminen on kuitenkin liiallista, materiaali muuttuu hauraasti ja kovaa, ja sitä on helppo rikkoa seuraavan käsittelyn tai käytön aikana. Siksi leimausprosessin aikana on tarpeen hallita kohtuudella prosessointiparametreja, kuten leimausnopeutta, muodonmuutoksen astetta jne. Lisäksi joillakin metallimateriaaleilla voi olla jäännösjännitys leimaamisen jälkeen. Jos näitä jäännösjännityksiä ei eliminoida ajoissa, ne aiheuttavat leimausosien muodonmuutoksen tai halkeilun käytön aikana. Sopivien lämmönkäsittelyprosessien, kuten hehkutuksen ja karkaisun, avulla, jäännösjännitys voidaan eliminoida, materiaalin suorituskyky voidaan palauttaa ja leimausosien laatua ja luotettavuutta voidaan parantaa.

V. Tapausanalyysi: Paras valinta eri toimialoille

(I) Autoteollisuus: vähähiilisen teräs- ja alumiiniseoksen vaihe

Autoteollisuuden valtavassa ja monimutkaisessa järjestelmässä metallin leimausosat ovat kuin auton rakentaa vankka runko, joka sisältää raskaan vastuun auton suorituskyvyn ja turvallisuuden varmistamisesta. Vähähiilinen teräs- ja alumiiniseos, jolla on ainutlaatuiset suorituskyky edut, on avainasemassa auton eri osissa ja siitä tulee kaksi tähden materiaalia autojen valmistuksen alalla.

Auton rungon rakenteellisten osien valmistuksessa vähähiilinen teräs on jo pitkään ollut tärkeä asento, jolla on merkittäviä etuja edullisista, korkeasta lujuudesta ja kypsästä tekniikasta. Auton säteily, joka on auton rungon pääkuormitusta kantava komponentti, on kuin auton selkäranka, jossa on erilaisia monimutkaisia rasituksia ajoneuvon ajoprosessin aikana, mukaan lukien taivutusjännitys, vetolujuudet ja iskuntressi. Hyvällä lujuudellaan ja sitkeydellä vähähiilinen teräs voi tehokkaasti vastustaa näitä rasituksia tehokkaasti, varmistaa, että säde voi ylläpitää vakaata rakennetta erilaisissa työolosuhteissa ja tarjota kiinteän suojan auton ajoturvallisuudelle. Kun auto törmää, A-pillari ja B-pylväs vastaavat avain tehtävästä suojata autossa olevien matkustajien elämää, ja niiden on oltava erittäin korkea vahvuus ja iskunkestävyys. Matala-hiiliteräs voi täyttää nämä tiukat vaatimukset erityisellä leimausprosessilla ja lämpökäsittelyllä, absorboida tehokkaasti energiaa törmäyksessä, estää auton rungon liiallisen muodonmuutoksen ja luoda turvallisen asuintilan matkustajille. Tilastojen mukaan perinteisten autojen kehon rakenteessa käytetyn vähähiilisen teräksen osuus on yleensä jopa 70% - 80%.

Autoteollisuuden kevyen ja ympäristönsuojelun suorituskyvyn yhä kiireellisemmän harjoittamisen aikana alumiiniseokset ovat vähitellen syntyneet autovalmistuksen alalla niiden ominaisuuksilla, kuten kevyellä, korkealla lujuudella ja hyvällä korroosionkestävyydellä, ja niistä on tullut voimakas lisä vähähiiliseen teräkseen. Ota esimerkki Tesla Model S. Tämän sähköauton alumiini-kehon suunnittelu on malli teollisuudessa. Alumiiniseoksen leveä levitys kehon rakenteen osiin on vähentänyt huomattavasti koko ajoneuvon painoa, joka on noin 20% - 30% kevyempi kuin perinteinen teräsrunko. Tämä ei vain parantaa merkittävästi auton polttoainetaloutta, vähentää energiankulutusta ja pakokaasupäästöjä, vaan myös parantaa ajoneuvon käsittelyä ja kiihtyvyyttä. Todellisessa ajamisessa Model S: n kevyt runko tekee kiihtyvyydestään nopeamman ja käsittelyn joustavamman, mikä tuo käyttäjille lopullisen ajokokemuksen. Samanaikaisesti alumiiniseoksen hyvä korroosionkestävyys pidentää tehokkaasti auton rungon käyttöiän käyttöä ja vähentää korroosion aiheuttamia ylläpito- ja korvauskustannuksia.

Automoottorien osien valmistuksessa materiaalien valinta on myös ratkaisevan tärkeää. Kun moottori kulkee suurella nopeudella, moottorin mäntä on kestättävä korkean lämpötilan, korkean paineen ja nopean edestakaisen liikkeen valtavat vaikutukset, ja sillä on erittäin korkeat vaatimukset materiaalin lujuudelle, kovuudelle, kulutuskestävyydelle ja lämmönjohtavuudelle. Alumiiniseoksesta on tullut yksi ihanteellisista valinnoista mäntämateriaalille, jolla on hyvä lämmönjohtavuus ja kevyt. Alumiiniseos -männät voivat nopeasti siirtää lämpöä, vähentää männän yläosaa, vähentää lämpöväsymystä ja kulumista ja parantaa moottorin luotettavuutta ja kestävyyttä. Työprosessin aikana moottorin kytkentävarsille kohdistetaan säännöllinen inertiaalinen voima ja räjähtävä voima, ja sen on oltava korkea lujuus ja korkea sitkeys. Seosteräs, kuten kromi-molybdeeni-seosteräs, parantaa merkittävästi teräksen voimakkuutta, kovuutta ja kulumiskestävyyttä lisäämällä seoselementtejä, kuten kromia ja molybdeeniä, ja parantaa samalla väsymyksen suorituskykyä, ja siitä tulee yksi suositeltavista materiaaleista kytkentätangoille. Näiden avainkomponenttien materiaalivalinta vaikuttaa suoraan moottorin suorituskykyyn ja käyttöikkaan, ja se on tärkeä linkki, joka on harkittava huolellisesti autojen valmistusprosessissa.

(Ii) Elektroniikkateollisuus: kuparin, messinkin ja ruostumattoman teräksen soveltaminen

Elektroniikkateollisuudessa, joka on täynnä innovaatioita ja elinvoimaa, metallileimausosat ovat kuin tarkka luuranko- ja hermoverkko elektronisten laitteiden, tarjoamalla vankkaa tukea elektronisten laitteiden normaalille toiminnalle. Kupari, messinki ja ruostumaton teräs, jolla on ainutlaatuiset suorituskyky edut, on välttämätön rooli elektronisten laitteiden eri komponenteissa ja niistä tulee tärkeitä materiaaleja elektroniikkateollisuudessa.

Kupari, jolla on erinomainen johtavuus ja hyvä plastisuus, on ydinasento elektronisten liittimien valmistuksessa. Avainkomponenttina elektronisten laitteiden piirien kytkemiseen, elektroniset liittimet on varmistettava virran vakaa siirto ja signaalien luotettava yhteys. Kuparin korkea johtavuus antaa elektroniset liittimet suorittaa virtaa tehokkaasti, vähentää vastus- ja energiahäviötä ja varmistaa elektronisten laitteiden normaalin toiminnan. Esimerkiksi matkapuhelimien ottaminen emolevyn liittimet, akku liittimet jne. Matkapuhelimen sisällä käyttävät suurta määrää kuparin leimausosia. Näiden liittimien tarkkuussuunnittelu ja korkealaatuinen valmistus varmistavat, että matkapuhelimen eri komponenttien välinen vakaa yhteys tarjoaa takuun matkapuhelimen korkean suorituskyvyn toiminnalle. Laitteissa, kuten tietokoneen emolevyillä ja kiintolevyillä, kupariliittimillä on myös tärkeä rooli. Niiden olemassaolo antaa tietokoneille mahdollisuuden lähettää tietoja ja virtaa nopeasti ja tarkasti varmistaen tietokoneiden vakaan toiminnan.

Messinki, kupari-sinkkiseoksena, perii kuparin erinomaisen johtavuuden, ja sillä on myös hyvä korroosionkestävyys ja konettavuus, mikä osoittaa ainutlaatuisia etuja elektronisten laitteiden koteloiden ja jäähdytyselementtien valmistuksessa. Elektronisten laitteiden kotelossa ei tarvitse vain olla tietty vahvuus ja kovuus sisäisten elektronisten komponenttien suojaamiseksi, vaan myös on oltava hyvä ulkonäkö ja rakenne kuluttajien esteettisten tarpeiden tyydyttämiseksi. Messinkileimausosat voivat esitellä kaunista väriä ja tekstuuria pintakäsittelytekniikan avulla, mikä parantaa elektronisten laitteiden kokonaiskuvaa. Matkapuhelimissa, tablet -laitteissa ja muissa laitteissa messinkikoteloilla ei ole vain hyvää suojaavaa suorituskykyä, vaan myös tuotetun hienostuneisuuden ja muodin tunteen. Messingin hyvä lämmön hajoaminen tekee siitä yhden ihanteellisista materiaaleista jäähdytyselementeille. Tietokoneen prosessorin jäähdytyselementtiä messinki jäähdytysaltaan voi nopeasti siirtää prosessorin tuottaman lämmön, vähentää tehokkaasti CPU: n lämpötilaa ja varmistaa tietokoneen vakaan toiminnan. Messinki jäähdytysaltaan tehokas lämmön hajoamisnuorituskyky tarjoaa voimakkaan tuen tietokoneen korkean suorituskyvyn toiminnalle.

Ruostumattomasta teräksestä, jolla on erinomainen korroosionkestävyys ja korkea lujuus, on tärkeä rooli rakenteellisten osien ja elektronisten laitteiden suojauskannen valmistuksessa. Elektronisten laitteiden rakenteellisilla osilla, kuten matkapuhelimien keskikehyksellä ja tietokoneiden rungolla, on oltava riittävä lujuus ja vakaus koko laitteen rakenteen tukemiseksi. Ruostumattomasta teräksestä valmistettujen leimausosien suurella lujuudella ja hyvällä lujuudellaan kestävät tiettyjä ulkoisia vaikutuksia ja suojaavat sisäisiä elektronisia komponentteja vaurioilta. Matkapuhelimien keskikehyksen valmistuksessa ruostumattomasta teräksestä valmistetut leimausosat voivat tarjota vankan rakenteellisen tuen, samalla kun saavutetaan erilaisia ulkonäkövaikutuksia pintakäsittelyprosessien kautta. Ruostumattoman teräksen ei-magneettinen luonne ja hyvät suojausominaisuudet tekevät siitä edullisen materiaalin elektronisten laitteiden suojaa varten. Matkapuhelimissa, tietokoneissa ja muissa laitteissa ruostumattomasta teräksestä valmistetut suojakotelot voivat suojata sähkömagneettisia häiriöitä tehokkaasti, varmistaa elektronisten laitteiden normaalin toiminnan ja parantaa laitteiden interferenssien vastaista kykyä.

(Iii) Aerospace: titaaniseosten kenttä ja erittäin luja ruostumaton teräs

Halkean ja salaperäisen ilmailualan kentällä metallin leimausosat ovat pyhän tehtävän varmistaa lentokoneiden turvallisuus ja suorituskyky, ja materiaalien vaatimukset ovat melkein ankaria. Titaaniseoksesta ja erittäin lujasta ruostumattomasta teräksestä, jolla on erinomaiset suorituskyky edut, on tullut ainoa valinta ilmailualan kentällä, joka tarjoaa vankan materiaalin perustan ihmisen unelmille tutkia taivaa ja maailmankaikkeutta.

Titaniumseos, jolla on kevyt, korkea lujuus, korkea lämpötilankestävyys ja korroosionkestävyys, on ainutlaatuinen ilmailualan kentällä. Lentokoneiden moottorien valmistuksessa titaaniseos on välttämätön avainmateriaali. Moottorin puhaltimien terät on kestättävä valtavia keskipakovoimaa ja ilmavirtausvoimaa pyörittäessäsi suurella nopeudella ja ylläpitää samalla vakaata suorituskykyä korkean lämpötilan ympäristössä. Titanium seoksen suuri lujuus ja hyvä lämpöstabiilisuus antaa sen täyttää nämä tiukat vaatimukset. Titaaniseoksesta valmistetut tuulettimet eivät ole vain painon valoa, mikä voi vähentää moottorin kokonaispainoa ja parantaa polttoainetehokkuutta, mutta myös niiden väsymyksen vastus ja korkean lämpötilankestävyys voi myös toimia vakaasti pitkään aikaan ankarissa työympäristöissä. Moottorin kompressorilevyllä on myös valtavia korkean lämpötilan, korkean paine- ja nopean pyörimisen jännityksiä. Titaniumseoksen korkea lujuus ja hyvä virumiskestävyys tekevät siitä ihanteellisen materiaalin kompressorilevyille. Nykyaikaisissa edistyneissä lentokoneiden moottoreissa käytetyn titaaniseoksen osuus on yleensä jopa 30% - 40%.

Titaaniseoksella on myös tärkeä rooli lentokoneiden runkojen rakenteellisten osien valmistuksessa. Ilma-aluksen siipisäteellä, joka on siipin pääkuormituskomponentti, on oltava erittäin korkea lujuus ja jäykkyys siipin vakauden ja turvallisuuden varmistamiseksi lennon aikana. Titaaniseoksen suuren lujuuden ja pienen tiheyden ominaisuudet antavat sen aikaansaavan riittävän rakenteellisen lujuuden ja vähentäen samalla painoa. Titaaniseoksesta valmistettu siipisäte voi tehokkaasti parantaa lentokoneen lennon suorituskykyä ja polttoainetaloutta. Runkokehys, laskuteline ja muut ilma -aluksen osat käyttävät myös suurta määrää titaaniseosleimiä. Näihin osiin altistetaan erilaisia monimutkaisia stressiä ja vaikutusvoimia lentokoneen nousun ja laskun sekä lennon aikana. Titaaniseoksen erinomainen suorituskyky voi varmistaa, että ne toimivat normaalisti äärimmäisissä olosuhteissa ja varmistavat lentokoneen turvallisen lennon.

Korkean luvun ruostumatonta terästä, jolla on korkea lujuus, korkea kovuus ja hyvä korroosionkestävyys, on myös tärkeitä sovelluksia ilmailualan kentällä. Joissakin lentokoneiden keskeisissä osissa, kuten moottorin palamiskammio ja pyrstösuutin, on välttämätöntä kestää korkea lämpötila, korkea paine ja nopea ilmavirta, ja materiaalin voimakkuus, kovuus ja korroosionkestävyys ovat erittäin korkeat. Ruostumaton ruostumaton teräs voi täyttää nämä vaativat vaatimukset erityis seos- ja lämpökäsittelyprosessin avulla. Moottorin palamiskammiossa korkea luja ruostumattomasta teräksestä valmistettu leima voi kestää korkean lämpötilan kaasun eroosiota ja ylläpitää vakaata rakennetta ja suorituskykyä. Häntäsuuttimessa korkea luja ruostumattomasta teräksestä valmistettu leima voi vastustaa nopean ilmavirran pesua ja korkean lämpötilan vaikutusta hännän suuttimen normaalin toiminnan varmistamiseksi. Näiden avainkomponenttien materiaalivalinta liittyy suoraan ilma -aluksen suorituskykyyn ja turvallisuuteen, ja se on tutkimuksen ja sovelluksen painopiste ilmailualan kentällä.

Vi. Tulevaisuuden etsiminen: uudet metallimateriaalit ja teknologian kehittäminen

(I) uusien metallimateriaalien tutkimus- ja kehityssuuntaukset

Tieteen ja tekniikan nopean kehityksen aikakauden aikana uusien metallimateriaalien tutkimus ja kehittäminen on kuin kova kilpailu, joka työntää jatkuvasti metallileimausosien kenttää uusiin korkeuksiin. Uusien alumiiniseosten tutkimus ja kehittäminen on yksi kohokohdista. Tutkijat ovat antaneet alumiiniseokset erinomaisemman suorituskyvyn optimoimalla seoskoostumus ja mikrorakenne. Seoskoostumuksen kannalta ne mukauttivat taitavasti eri elementtien osuuksia ja lisäsivät harvinaisia elementtejä, kuten litiumia ja skandiumia alumiiniseosten voimakkuuden ja kovuuden parantamiseksi edelleen. Litiumin lisääminen ei voi vain vähentää alumiiniseosten tiheyttä ja saavuttaa kevyitä materiaaleja, vaan myös hienosäätää seoksen viljarakennetta ja parantaa sen lujuutta ja sitkeyttä. Skandium on kuin maaginen katalyytti, joka voi tehokkaasti estää alumiiniseosten uudelleenkiteyttämistä prosessoinnin ja käytön aikana ja ylläpitää materiaalin voimakasta ja hyvää prosessointiosuorituskykyä.

Mikrorakenteen optimoinnissa tutkijat ovat ottaneet käyttöön edistyneitä lämpökäsittelyprosesseja ja prosessointitekniikoita, jotta alumiiniseosten jyvät ovat hienompia ja yhtenäisempiä, mikä parantaa materiaalin kattavaa suorituskykyä. Nopean jähmettymistekniikan avulla voidaan saada alumiiniseoksia, joilla on erittäin radarakenteita. Tämä alumiiniseos on parantunut voimakkaasti lujuuden säilyttämisessä hyvällä plastisuudella. Uudet alumiiniseokset ovat osoittaneet suurta sovelluspotentiaalia ilmailualan alalla. Lentokoneiden siipi- ja rungon rakenteellisten osien valmistuksessa uusien alumiiniseosten käyttö voi vähentää painoa parantaen samalla rakenteen voimakkuutta ja vakautta vähentäen siten ilma -aluksen energiankulutusta ja parantaa lentojen suorituskykyä. Tutkimukset ovat osoittaneet, että uusista alumiiniseoksista valmistetut lentokoneiden rakennesokset voivat vähentää painoa 10% - 20% ja lisätä lujuutta 15 - 30% verrattuna perinteisiin alumiiniseoksiin.

Korkean lujuuden teräksen tutkimus ja kehitys on myös edistynyt huomattavasti. Mikropeltotekniikan ja edistyneiden valssausprosessien avulla korkean lujuuden teräksen lujuutta ja sitkeyttä on parantunut merkittävästi. Mikropelaation kannalta tutkijat ovat lisänneet vähäpätöisiä määriä seostavia elementtejä, kuten niobiumia, vanadiinia ja titaania teräkseen. Nämä elementit voivat muodostaa hienoja hiiliverkkien saostumisfaaseja teräsmatriisissa, joilla on merkitystä sademäärien vahvistamisessa ja hienon jyvien vahvistamisessa, mikä parantaa terästen voimakkuutta ja sitkeyttä. Edistyneet liikkuvuusprosessit, kuten termomekaaninen ohjattu rullaus (TMCP) ja monipäästörulla, voivat tehdä teräksen rakenteesta yhtenäisemmän ja tiheämmän, parantaen sen suorituskykyä edelleen. Termomekaaninen ohjattu valssaus voi tarkasti hallita parametreja, kuten lämpötilaa, muodonmuutoksia ja jäähdytysnopeutta valssausprosessin aikana, jotta teräs voi saada suurta lujuutta samalla kun sillä on myös hyvä sitkeys ja hitsaussuorituskyky. Multi-pass-rullaus tarkentaa vähitellen teräksen jyviä useiden valssausprosessien avulla parantaen materiaalin lujuutta ja plastisuutta.

Korkean lujuuden teräksellä on laajat sovellusnäkymät autojen valmistuksen alalla. Turvakomponenttien, kuten törmäyksen vastaisten palkkien ja autojen puskurien, valmistuksessa erittäin lujuuden teräksen käyttö voi parantaa autojen passiivista turvallisuustehoa, absorboida energiaa tehokkaasti törmäyksien aikana ja suojata autossa matkustajien elämää. Huippun teräksen käyttö autojen kehon rakenteessa voi myös saavuttaa kevyen rungon, vähentää polttoaineenkulutusta ja päästöjä. Tilastojen mukaan erittäin lujasta teräksestä valmistettujen autojen painoa voidaan vähentää 15% - 25%, ja polttoaineen kulutusta voidaan vähentää 8% - 12%.

(Ii) Leimaustekniikan innovaatioiden vaikutus materiaalin valintaan

Leimaustekniikan innovaatiot, kuten tarkkuusleima ja nopea leimaus, ovat kuin taikamerkkien avaimet, jotka ovat avanneet uuden oven metallimateriaalien levittämiselle, muuttivat perusteellisesti metallimateriaalien suorituskyvyn vaatimuksia ja edistivät uusien materiaalien laajaa levitystä.

Tarkkuusleimaustekniikka, jolla on korkea tarkkuus ja korkean pinnan laatuominaisuudet, asettaa erittäin korkeat vaatimukset metallimateriaalien tasaisuudelle ja pinnan laadusta. Tarkkuusleimausprosessissa metallimateriaalit on saavutettava tarkan muodonhallinnan pienellä muodonmuutoksen alueella, mikä edellyttää, että materiaalilla on hyvä plastisuus ja tasainen organisaatiorakenne, jotta vältetään ongelmat, kuten epätasainen muodonmuutos ja pintavirhe. Tarkkuuden leimaustekniikan tarpeiden tyydyttämiseksi uusia materiaaleja on jatkuvasti syntymässä. Joitakin metallimateriaaleja, joissa on erittäin korkea puhtaus ja tasainen mikrorakenne, on kehitetty. Nämä materiaalit voivat ylläpitää vakaata suorituskykyä tarkkuusleimauksen aikana ja saavuttaa tarkan leimaamisen käsittelyn. Elektronisten komponenttien tarkkuuden leimaamisessa valmistetaan voimakkaasti kupariseos- ja alumiiniseosmateriaaleja voidaan käyttää elektronisten komponenttien valmistukseen, jolla on korkean ulottuvuuden tarkkuus ja hyvä pinnan laatu, joka täyttää elektroniikkateollisuuden kehitystarpeet miniatyrisoimaan ja osien tarkkuutta varten.

Nopea leimaustekniikka, jolla on korkea tehokkuus ja korkea tuotantokapasiteetti, on aiheuttanut vakavia haasteita metallimateriaalien leimaamiseen ja muottien elämään. Nopean leimausprosessissa metallimateriaalit on kestättävä valtavia isku- ja muodonmuutosvoimia lyhyessä ajassa, mikä edellyttää, että materiaalilla on hyvä leimaussuorituskyky ja kykenevä muodostumaan nopeasti ja tasaisesti. Samanaikaisesti sillä on myös oltava hyvä kulumiskestävyys ja väsymyskestävyys muotin käyttöiän pidentämiseksi. Nopean leimaustekniikan kehittämiseen sopeutumiseksi on käytetty uusia materiaaleja ja pintakäsittelytekniikoita. Jotkut korkean lujuuden ja erittäin voimakkauden metallimateriaalit, kuten erittäin luja seosteräs ja korkean suorituskyvyn alumiiniseos, ovat parantaneet materiaalien leimauskykyä ja väsymiskestävyyttä optimoimalla koostumus- ja lämpökäsittelyprosessia. Pinnoitustekniikan käyttö muotin pinnalla, kuten titaanitridipinnoite, volframikarbidipäällyste jne. Matkapuhelinkuorien nopeaan leimaamiseen tuotannossa korkean suorituskyvyn alumiiniseosmateriaalien ja edistyneen homeen päällystekniikan käyttö voi saavuttaa tehokkaan ja korkealaatuisen tuotannon ja parantaa tuotteiden markkinoiden kilpailukykyä.

Vii. Yhteenveto: Ikuinen tutkimus parhaan metallin löytämisestä

Metallin leimausosien laajassa teollisuuskentällä matka parhaiden metallimateriaalien löytämiseen on kuin loputon etsintä, täynnä haasteita ja mahdollisuuksia. Metallileimausosien avainasemassa teollisessa valmistuksessa, metallimateriaalien leimausprosessien tiukat vaatimukset, leimaamisen yleisten metallimateriaalien suorituskyky, useiden parhaiden metallien määrittävät tekijät ja eri toimialojen todellisen tapausanalyysin, ymmärrämme syvästi, että parhaan metallimateriaalin valitseminen ei ole kertaluonteinen asia, mutta vaatii kattavaa huomiota.

Teollisuuden valmistuksen kulmakivenä metallileimausosia käytetään laajasti monilla aloilla, kuten autoissa, elektroniikassa, ilmailu- jne. Niiden laatu ja suorituskyky liittyvät suoraan loppupään tuotteiden laatuun ja markkinoiden kilpailukykyyn. Leimausprosessi asettaa erittäin korkeat vaatimukset konettavuuteen, lujuuteen ja kovuuteen, korroosionkestävyyteen, metallimateriaalien pinnan laadun ja ulkonäön. Nämä vaatimukset ovat kietoutuneet ja määritetään yhdessä metallimateriaalien sovellettavuus leimausprosessissa. Yleisillä metallimateriaaleilla, kuten alumiinilla, ruostumattomasta teräksestä, vähähiilisestä teräksestä, kuparista ja messingistä, on omat vahvuutensa leimaamisessa. He täyttävät eri toimialojen ja tuotteiden monipuoliset tarpeet ainutlaatuisilla suorituskyky eduillaan.

Todellisissa sovelluksissa parhaan metallin määrittävät tekijät ovat kuitenkin paljon enemmän kuin itse materiaalin suorituskyky. Käyttöskenaario ja suorituskykyvaatimukset ovat kuin kompassi, mikä johtaa materiaalin valinnan suuntaan. Eri toimialoilla ja tuotteilla on erilaiset suorituskykyvaatimukset metallileimausosille eri työympäristöissä. Autoteollisuuden äärimmäisen kehon rakenteellisten osien voimakkuuden ja iskunkestävyyden pyrkimyksistä elektroniikkateollisuuden tiukkoihin vaatimuksiin johtavuudelle ja elektronisten komponenttien leimausosien tarkkuudella, jokainen sovellusskenaario asettaa ainutlaatuisen standardin metallimateriaalien valinnalle.

Kustannusnäkökohdat ovat kaksiteräinen miekka. Suorituskykyisten materiaalien jatkamisen aikana on otettava huomioon taloudellinen toteutettavuus. Aineelliset hinnat, prosessointikustannukset ja käyttöikäiset kattavat kustannukset vaativat kaikki suorituskykyvaatimusten ja taloudellisten budjettien välisen huolellisen tasapainon. Vaikka joillakin materiaaleilla on erinomainen suorituskyky, niiden korkeat kustannukset voivat rajoittaa niiden laajamittaista sovellusta; Vaikka joillakin edullisilla materiaaleilla voi olla myös tärkeä rooli tietyillä aloilla, jos ne voivat parantaa kustannustehokkuuttaan optimoimalla prosessit ja mallit täyttäessään perussuorituskykyvaatimuksia.

Käsittelytekniikan sopeutumiskyky on avaintekijä, jota ei voida sivuuttaa materiaalin valinnassa. Eri metallimateriaalien ja erilaisten leimausprosessien välillä on monimutkainen vuorovaikutus. Alumiiniseosten syvän piirustusprosessin mieltymys sekä tarkkuusleimaus- ja nopean leimaustekniikan erityisvaatimukset metallimateriaalien suorituskykyyn osoittavat, että prosessointekniikan kehittäminen jatkaa metallimateriaalien innovaatiota ja soveltamista.

Autoteollisuuden, elektroniikan, ilmailu- ja muiden toimialojen tapausten perusteellisen analyysin avulla näemme selvästi eri toimialojen ainutlaatuiset näkökohdat ja onnistuneet käytännöt metallimateriaalien valinnassa niiden omien ominaisuuksien ja tarpeidensa perusteella. Autoteollisuuden kehon rakenteellisten osien ja moottorikomponenttien vähähiilisen teräs- ja alumiiniseosten koordinoitu levitys, kupari-, messinki- ja ruostumattoman teräksen tarkka sijoittaminen elektroniikkateollisuuden elektronisten laitteiden eri osissa ja titaaniseosten erinomainen suorituskyky ja korkeavahva ruostumattomasta teräksestä tarkoitetuilla aerospace-kentällä varustetuilla vertailuilla.

Tulevaisuuteen nähden uusien metallimateriaalien tutkimus- ja kehityssuuntaus ja leimaustekniikan innovaatio ovat tuoneet rajattoman kehityspotentiaalin metallin leimausteollisuudelle. Uusien materiaalien, kuten alumiiniseosten ja erittäin lujan teräksen, jatkuva esiintyminen parantaa edelleen metallileimausosien suorituskykyä ja levitysaluetta; Teknologioiden, kuten tarkkuuden leimaaminen ja nopea leimaus