1. Raudan leimausosien määritelmä ja perusteet

1.1 Mitkä ovat raudan leimausosat?

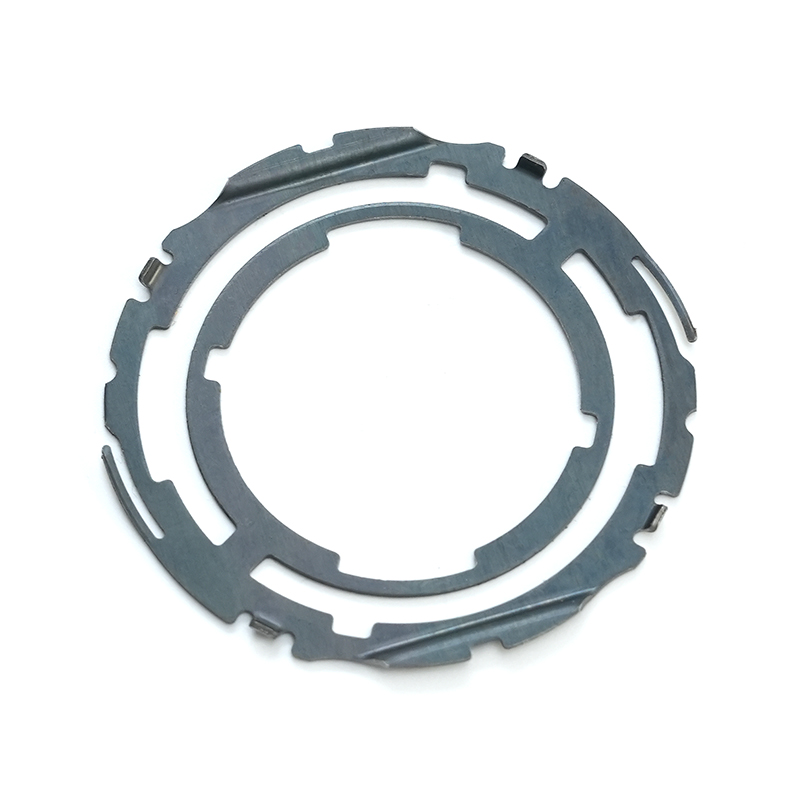

Raudan leimausosat ovat rautalevyistä tai keloista muotoiltuja komponentteja leimausprosessin kautta. Tämä prosessi käsittää muottien ja puristusten käytön voiman levittämiseen, mikä aiheuttaa rautamateriaalin muodonmuutoksen plastisesti ja ottaa halutun muodon. Käytetty rauta voi vaihdella, mukaan lukien mieto teräs, joka tunnetaan hyvästä muodostuvuudestaan ja hitsattavuudestaan ja joka voidaan helposti muotoilla eri osiin. Esimerkiksi autoteollisuudessa monet vartalopaneelit ja rakenteelliset komponentit on valmistettu lievästä teräksestä leimaamisen avulla.

1.2 Raudan merkitys leimaamisessa

Rauta on suositeltava materiaali leimaamiseen useista syistä. Ensinnäkin sillä on suhteellisen korkea lujuus, mikä on ratkaisevan tärkeää osille, joiden on kestettävä mekaaninen jännitys. Esimerkiksi koneiden valmistuksessa rautaleimausosia käytetään vaihdeissa ja akseleissa, joissa niiden on kestävä merkittäviä voimia toiminnan aikana. Toiseksi, rauta on kustannus - tehokas verrattuna muihin metalleihin, kuten kupariin tai alumiiniin. Tämä kustannus - etu tekee siitä sopivan suuren mittakaavan tuotantoon sellaisilla teollisuudenaloilla, kuten kulutustavaroissa, jos kustannusten hallinta on tärkeä tekijä.

2. raudan leimausosien tuotantoprosessi

2.1 Materiaalin valmistelu

Prosessi alkaa valitsemalla huolellisesti asianmukainen rautamateriaali. Rautalevyjen paksuus ja laatu ovat ratkaisevia tekijöitä. Esimerkiksi ohuempia arkkeja käytetään usein osiin, jotka vaativat vähemmän voimaa, mutta monimutkaisempia muotoja, kuten pieniä sähkökomponentteja. Valittuaan arkit leikataan vaadittavaan kokoon ja muotoon yleensä käyttämällä leikkauskoneita. Tämä edeltävä vaihe varmistaa, että materiaali on valmis seuraaviin leimausoperaatioihin.

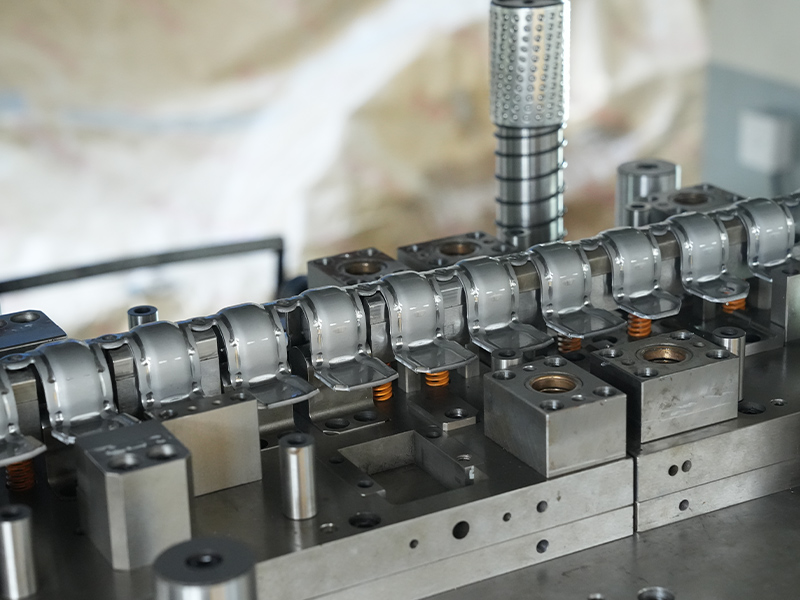

2.2 Leimausoperaatiot

2.2.1 Lyönnys

Lyötyminen on yksi ensisijaisista leimausoperaatioista. Tässä prosessissa rei'itys (uros kuole) pakotetaan rautalevyn läpi kuolevaa (naaras kuole), luomalla reikiä tai leikata muotoja. Esimerkiksi tuuletusritien tuotannossa lävistyksiä käytetään lukuisten pienten reikien luomiseen. Lyötoprosessin tarkkuus riippuu suuresti suulakkeiden laadusta ja lehdistön tarkkuudesta.

2.2.2 Taivutus

Taivutusta käytetään rautalevyn muotoiluun kulmiin tai käyriin. Rautalevy asetetaan rei'ityksen ja suulakkeen väliin, ja rei'itys kohdistaa voiman taivuttamaan materiaalia. Tämä toimenpide näkyy yleisesti sulujen ja kehysten valmistuksessa. Esimerkiksi sähkölaitteiden tukemiseen käytetyt kiinnikkeet valmistetaan usein taivuttamalla rautalevyjä. Taivutuskulmaa ja sädettä on valvottava huolellisesti suunnitteluvaatimusten täyttämiseksi.

2.2.3 Syvä piirustus

Syvä piirustus on monimutkaisempi leimausoperaatio, jota käytetään kolmen ulottuvuuden osien luomiseen. Litteä rautalevy vedetään muotin onteloon kupin muodostamiseksi - kuten monimutkaisempi muoto. Autoteollisuuden polttoainesäiliöt tehdään usein rautalevyjen syvällä piirtämisellä. Tämä prosessi vaatii tyhjää hallintaa - pitämisvoimasta, rei'itysnopeudesta ja suulakesuunnittelusta puutteiden, kuten materiaalin ryppyjen tai repimisen, estämiseksi.

2.3 Post - Staintihoidot

2.3.1 Vastaanotto

Leimaamisen jälkeen osissa on usein teräviä reunoja ja uria. Näiden puutteiden poistamiseksi on välttämätöntä. Tämä voidaan tehdä mekaanisilla menetelmillä, kuten hiomalla tai käyttämällä erotustyökaluja. Poistuminen ei vain paranna osien käsittelyn turvallisuutta, vaan myös parantaa niiden ulkonäköä ja toiminnallisuutta. Esimerkiksi osissa, jotka on koottava, Burrs voi häiritä asianmukaista sovitusta.

2.3.2 Pinnan viimeistely

Pinnan viimeistely suoritetaan korroosionkestävyyden ja raudan leimausosien ulkonäön parantamiseksi. Yksi yleinen menetelmä on elekantointi, jossa ohut metallikerros, kuten sinkki tai nikkeli, kerrostuu rautaosan pintaan. Sinkinpinnoitusta, joka tunnetaan myös nimellä galvanisointi, käytetään laajasti rautaosien suojaamiseen ruostumiselta, etenkin ulkossovelluksissa. Toinen vaihtoehto on maalaus, joka voi tarjota sekä suojaa että koristeellista viimeistelyä.

3. Raudan leimausosien sovellukset

3.1 Autoteollisuus

Autoteollisuudessa rautaleimausosia käytetään laajasti. Kehon paneelit, kuten ovet, huput ja lokasuojat, on valmistettu rautalevyistä leimaamisen kautta. Näiden osien on oltava kevyitä, mutta vahvoja ajoneuvon turvallisuuden ja suorituskyvyn varmistamiseksi. Lisäksi rakenteelliset komponentit, kuten rungon osat ja jousituskiinnikkeet, ovat myös raudan leimausosia. Esimerkiksi auton runko koostuu useista leimatuista rautakomponenteista, jotka tarjoavat tarvittavan jäykkyyden ja tuen.

3.2 Elektroniikkateollisuus

Elektroniikkateollisuus käyttää rautaleimausosia eri sovelluksissa. Esimerkiksi elektronisten koteloiden valmistuksessa rautalevyt leimataan vaadituihin muotoihin elektronisten komponenttien sijoittamiseksi. Nämä kotelot on muodostettava hyvin suojaamaan sisäisiä herkän elektroniikan ulkoisilta tekijöiltä, kuten pölystä ja kosteudesta. Raudan leimausosia käytetään myös jäähdytyselementtien tuotannossa, jotka auttavat hajottamaan elektronisten laitteiden tuottaman lämmön. Jäähdytyselementtien tarkat muodot saavutetaan leimaamalla niiden lämmön siirtotehokkuuden maksimoimiseksi.

3.3 Koneiden ja laitteiden valmistus

Koneiden ja laitteiden valmistuksessa raudan leimausosilla on tärkeä rooli. Vaihteet, jotka ovat välttämättömiä komponentteja monissa koneissa, valmistetaan usein raudasta leimaamisen ja seuraavien koneistusprosessien avulla. Leimausprosessi auttaa luomaan vaihteen perusmuodon, ja sitten koneistusoperaatiot suoritetaan vaaditun tarkkuuden saavuttamiseksi. Muut osat, kuten konekehykset ja kiinnikkeet, on yleisesti valmistettu raudan leimausosista. Näiden osien on oltava riittävän vahvoja tukemaan koneiden eri komponentteja ja kestämään mekaaniset jännitykset toiminnan aikana.

4. Raudan leimausosien edut

4.1 Korkea tuotantotehokkuus

Leimausprosessi on erittäin tehokas massatuotannossa. Kun suulat on suunniteltu ja asetettu, suuri määrä osia voidaan tuottaa lyhyessä ajassa. Nykyaikaiset puristimet voivat toimia suurilla nopeuksilla, ja jotkut kykenevät suorittamaan satoja leimausoperaatioita minuutissa. Tämä korkean nopeuden tuotanto tekee raudan leimausosat, jotka sopivat teollisuudelle, jolla on suuria volyymitarpeita, kuten auto- ja kulutustavaroiden teollisuus.

4.2 Kustannukset - tehokkuus

Kuten aiemmin mainittiin, rauta on suhteellisen edullinen materiaali. Alhaisen materiaalikustannuksen lisäksi leimausprosessi itsessään on kustannus - tehokas suuren mittakaavan tuotannossa. Subien käyttö mahdollistaa johdonmukaisen tuotannon tuotannon, jolla on vähän materiaalijätteitä. Kun alkuinvestointi die -valmistukseen on tehty, kustannukset osaa kohden vähenee merkittävästi tuotannon määrän kasvaessa. Tämä kustannus - tehokkuus tekee raudan leimausosista houkuttelevan vaihtoehdon valmistajille, jotka haluavat pitää tuotantokustannukset alhaisina.

4.3 Hyvä ulottuvuuden tarkkuus

Leimaus voi saavuttaa korkean ulottuvuuden tarkkuuden. Muutojen tarkkuus ja leimausprosessin hallinta varmistavat, että tuotetut osat täyttävät vaadittavat mittatoleranssit. Tämä tarkkuus on ratkaisevan tärkeä osille, jotka on koottava muilla komponenteilla. Esimerkiksi autoteollisuudessa osilla, kuten moottorin kiinnikkeillä, on oltava tarkat mitat, jotta moottoritilassa varmistetaan oikea istuvuus ja toiminta.

5. Haasteet ja ratkaisut raudan leimaamisessa

5.1 Materiaali - siihen liittyvät haasteet

5.1.1 Materiaalin laadun vaihtelu

Rautamateriaalien laatu voi vaihdella erästä erään. Tämä voi johtaa eroihin materiaalin muovattavuudessa ja mekaanisissa ominaisuuksissa, jotka vaikuttavat leimausprosessiin. Esimerkiksi, jos rautalevy on epäjohdonmukainen kovuus, se voi aiheuttaa epätasaisen muodonmuutoksen leimaamisen aikana. Tämän ratkaisemiseksi valmistajien tulee hankkia luotettavien toimittajien materiaaleja ja suorittaa perusteellinen materiaalitestaus ennen tuotantoa. Saapuvien materiaalien laadunvalvontajärjestelmän toteuttaminen voi auttaa varmistamaan, että käytetään vain tarvittavia standardeja täyttäviä materiaaleja.

5.1.2 Materiaalin paksuuden vaihtelut

Rautalevyjen paksuuden pienet vaihtelut voivat myös aiheuttaa ongelmia leimaamisessa. Levyn paksummat tai ohuemmat alueet voivat johtaa epäjohdonmukaisiin tuloksiin, kuten vedettyjen osien syvyydessä tai rei'itettyjen reikien tarkkuuteen. Tämän lieventämiseksi valmistajat voivat käyttää edistyneitä mittaustekniikoita materiaalin paksuusvaihteluiden havaitsemiseksi ennen leimaamista. Lisäksi leimausparametrien, kuten lävistysvoiman tai tyhjän - pitämisvoiman, säätäminen mitatun paksuuden perusteella voi auttaa parantamaan lopullisten osien laatua.

5.2 Die - siihen liittyvät haasteet

5.2.1 Muotin kuluminen

Muotin kuluminen on yleinen ongelma leimausprosessissa. Muotin ja rautamateriaalin välinen toistuva kosketus leimaamisen aikana voi aiheuttaa muotin pinnan kuluneen ajan myötä. Tämä voi johtaa leimattujen osien mittatarkkuuden menettämiseen ja virheiden, kuten Burrsin, esiintymisen lisääntymiseen. Muotin kulumisen vähentämiseksi käytetään usein kovuutta ja kulumiskestävyyttä, kuten työkaluteräsiä, usein käytetään. Lisäksi pintapäällysteiden levittäminen subsiin, kuten titaanitridi (TIN) pinnoitteet, voi edelleen parantaa niiden kulumiskestävyyttä. Säännöllinen suulakkeen huolto, mukaan lukien puhdistus ja kiillotus, on myös välttämätöntä muotin elinkaaren pidentämiseksi.

5.2.2 KIESTIKIRJON monimutkaisuus

Suunnittelu monimutkaisten rautaleimaten osien suunnittelu voi olla haastavaa. Muotin on suunniteltava siten, että se voi muodostaa halutun muodon tarkasti varmistaen samalla materiaalin virtauksen leimaamisen aikana. Osille, joilla on monimutkaisia geometrioita, voidaan tarvita useita leimausoperaatioita, mikä lisää muotin suunnittelun monimutkaisuutta. Tämän voittamiseksi käytetään tietokoneavustettua mallia (CAD) ja tietokoneavuston tekniikan (CAE) työkaluja. Nämä työkalut antavat suunnittelijoille mahdollisuuden simuloida leimausprosessia, analysoida materiaalivirtausta ja optimoida muottisuunnittelu ennen todellisen muotin valmistusta.

6. Raudan leimausosien tulevat suuntaukset

6.1 Edistyneitä materiaalisovelluksia

Teknologian edistyessä sovellusten leimaamiseen kehitetään uuden tyyppisiä rautapohjaisia materiaaleja, joilla on parannettuja ominaisuuksia. Esimerkiksi Advanced High - Strength Steels (AHSS) on tulossa yhä suositumpia autoteollisuudessa. Nämä teräkset tarjoavat suuremman lujuuden - painosuhteet, jotka voivat auttaa vähentämään ajoneuvon painoa säilyttäen turvallisuutta. Tulevaisuudessa voimme odottaa näkevänsä tällaisten edistyneiden materiaalien laajemman käytön raudan leimausosissa, mikä johtaa kevyempiin ja enemmän polttoaineisiin tehokkaisiin tuotteisiin eri toimialoilla.

6.2 Automaatio ja tarkkuus leimaamisessa

Automaatio on asetettu merkittävään rooliin raudan leimaamisen tulevaisuudessa. Automatisoidut leimauslinjat voivat parantaa tuotannon tehokkuutta, vähentää työvoimakustannuksia ja parantaa osan laadun johdonmukaisuutta. Robotteja voidaan käyttää materiaalien lastaamiseen ja purkamiseen, ja edistyneet anturit voivat seurata leimausprosessia todellisessa ajassa tekemällä säätöjä tarvittaessa optimaalisen suorituskyvyn varmistamiseksi. Lisäksi tarkkuuden hallittujen puristimien ja edistyneiden suulakkeiden valmistustekniikoiden käyttö jatkaa raudan leimaamisen osien mittatarkkuuden parantamista, mikä mahdollistaa entistä monimutkaisempien ja korkeampien laadukkaampien komponenttien tuotannon.

6.3 Kestävä leimauskäytäntö

Ympäristön kestävyyteen painottaessa rautaleimausteollisuus on myös siirtymässä enemmän ympäristöystävällisempiin käytäntöihin. Tähän sisältyy materiaalijätteen vähentäminen optimoimalla leimausprosessit ja romujen kierrätys rautaa. Valmistajat tutkivat myös vaihtoehtoisten energialähteiden käyttöä tuotantolaitoksissaan hiilijalanjälkensä vähentämiseksi. Tulevaisuudessa kestävistä leimauskäytännöistä tulee todennäköisesti vakiovaatimus, ja näiden käytäntöjen omaksuvat yritykset ovat markkinoilla kilpailuetu.