Pyrkiessään säälimättömästi parempiin, nopeampiin ja tehokkaampiin tuotteisiin insinöörit ja suunnittelijat kohtaavat jatkuvan taistelun fysiikan peruslakia vastaan: massa. Vuosikymmenten ajan yhtälö oli yksinkertainen: enemmän lujuutta vaati enemmän materiaalia, mikä väistämättä merkitsi enemmän painoa. Raskaammat komponentit vaativat enemmän energiaa liikkuakseen, rasittavat enemmän ympäröiviä osia ja rajoittavat suunnittelumahdollisuuksia. Tämä paradigma on kuitenkin rikottu ratkaisevasti. Avain tähän tekniseen vallankumoukseen ei ole mystinen uusi seos tieteiskirjallisuudesta, vaan hienostunut ymmärrys tutusta materiaalista—alumiini— ja sen potentiaalin avaavasta tarkkuusvalmistusprosessista: metallin leimaamisesta.

Tavoitteena ei ole enää vain tehdä jotain vahvaa. Se tekee siitä vahvan siellä, missä sen täytyy olla, kevyen missä se voi olla ja kestävän koko aiotun käyttöiän ajan. Tämä on lupaus korkean suorituskyvyn alumiini leimaamisesta.

Miksi Alumiini? Enemmän kuin pelkkä kevyt metalli

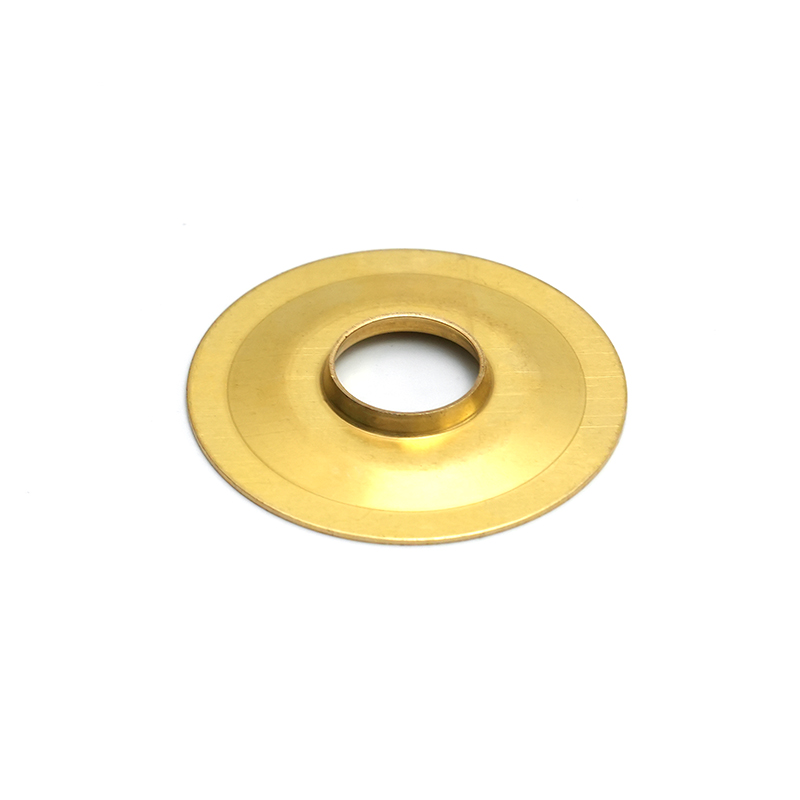

Vaikka sen pieni tiheys on sen kuuluisin ominaisuus (alumiini on noin kolmasosa teräksen painosta), pelkästään painoon keskittyminen jättää huomiotta laajemman kuvan. Alumiinin todellinen arvo on sen täydellisessä ominaisuuspaketissa:

Erinomainen lujuus-painosuhde: Tämä on sen vetoomuksen kulmakivi. Tietyt alumiiniseokset, erityisesti 7000-sarjat (sinkillä seostettu) ja 2000-sarjat (kuparilla seostettu), voivat lähestyä joidenkin terästen lujuutta samalla kun ne ovat huomattavasti kevyempiä. Tämä mahdollistaa sekä vankkojen että kevyiden komponenttien suunnittelun.

Luonnollinen korroosionkestävyys: Ilmalle altistuessaan alumiini muodostaa heti pinnalleen ohuen, kovan alumiinioksidikerroksen. Tämä kerros kestää erittäin korroosiota ja on itseuudistava, jos se on vaurioitunut. Tämä luontainen ominaisuus tekee alumiinileimauksista ihanteellisia sovelluksiin, jotka ovat alttiina elementeille, ankarille ympäristöille tai kemikaaleille, mikä vähentää tai poistaa lisäsuojapinnoitteiden tarpeen.

Korkea sähkön ja lämmön johtavuus: Alumiini on erinomainen sekä sähkön että lämmön johdin, toiseksi vain kupari tavallisten metallien joukossa. Tämä tekee siitä välttämättömän jäähdytyslevyille, sähkökoteloille, kiskoille ja komponenteille, joissa lämpö- tai sähköenergian hallinta on kriittistä.

Erinomainen koneellisuus ja muotoiltavuus: Vaikka kovempia seoksia on olemassa, useimmat leimauslaatuiset alumiiniseokset ovat erittäin muokattavia. Tämä mahdollistaa niiden painamisen, taivuttamisen ja piirtämisen monimutkaisiin muotoihin halkeilematta tai epäonnistumatta, mikä on leimausprosessin ratkaiseva ominaisuus.

Ei-kipinällinen ja ei-magneettinen: Nämä ominaisuudet tekevät alumiinista turvallisen valinnan sovelluksiin haihtuvissa ympäristöissä, kuten öljy- ja kaasu- tai kemiantehtaissa, sekä herkissä elektronisissa laitteissa, joissa magneettisia häiriöitä on vältettävä.

Kestävyys: Alumiini on 100% kierrätettävä ilman, että sen luontaisia ominaisuuksia menetetään. Kierrätysprosessi vaatii vain noin 5% energiasta, joka tarvitaan primäärialumiinin tuottamiseen malmista. Tämä tekee siitä kestävän suunnittelun ja valmistuksen kulmakiven.

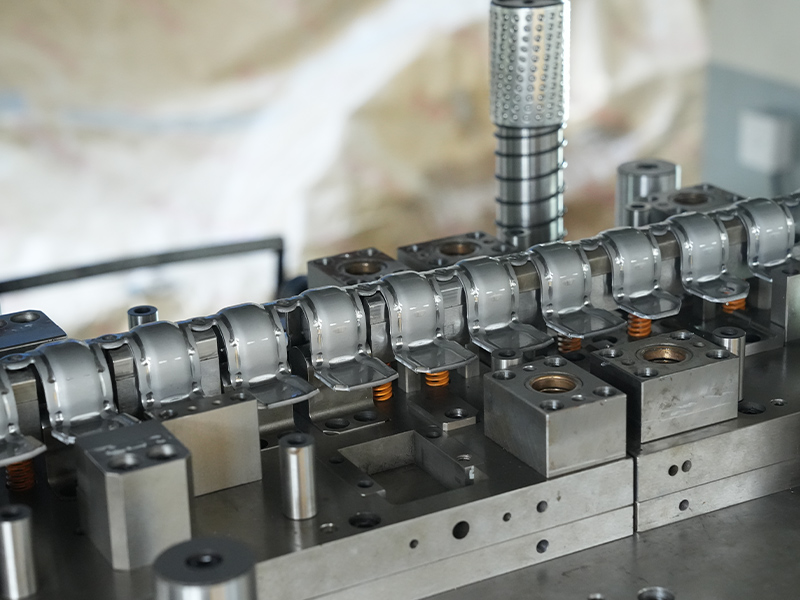

Metallileimauksen tarkkuusvoima

Materiaali on vain yhtä hyvä kuin sen muotoilemiseen käytetty prosessi. Metallin leimaaminen on suurivolyyminen valmistusprosessi, jossa käytetään tarkkuussuulakkeita ja tehokkaita puristimia litteän metallilevyn (tässä tapauksessa alumiinikäämin tai aihion) muuntamiseen erityisiksi, usein monimutkaisiksi muodoiksi.

Prosessi sisältää sarjan operaatioita, jotka voidaan suorittaa yhdellä puristusiskulla tai suulakkeiden etenemisen poikki:

Tyhjennys: Suuremman arkin osan yleiskuvaus.

Lävistykset: Erikokoisten ja - muotoisten reikien lävistäminen.

Taivutus: Metallin muodostaminen kulmassa suoraa akselia pitkin.

Piirustus: Metallin venyttäminen syvään, kuppimaiseen muotoon, monimutkaisempi toiminta, joka vaatii huolellista hallintaa ohenemisen ja repeytymisen välttämiseksi.

Kolinointi: Korkean paineen käyttäminen tarkkojen, terävien yksityiskohtien luomiseen tai sileisiin pintoihin.

Alumiinin osalta leimausprosessi on kalibroitava huolellisesti. Suulakkeet on suunniteltava siten, että otetaan huomioon alumiinin erityiset jousiselkäominaisuudet (sen taipumus palata hieman alkuperäiseen muotoonsa taivutuksen jälkeen) ja sen erilainen vetolujuus teräkseen verrattuna. Oikein tehtynä leimaus tuottaa osia, joilla on poikkeuksellinen mittakoostumus, korkea suorituskyky ja minimaalinen materiaalijäte.

Engineering for Lasting Strength: It's in the Design

Alumiiniosan luominen, joka on sekä kevyt että kestävä, ei ole vain oikean seoksen valintaa ja leimaamista. Kestolujuus suunnitellaan komponenttiin älykkäiden suunnittelu- ja toissijaisten prosessien avulla.

1. Seosvalinnan kriittinen rooli:

Kaikki alumiini ei ole luotu tasa-arvoiseksi. Seoksen valinta on ensimmäinen ja kriittisin päätös. Sähkökotelossa voidaan käyttää erittäin johtavaa 1000-sarjan metalliseosta, kun taas kriittinen rakenteellinen ilmailukannatin vaatisi erittäin lujan 7075-seoksen. Syvävetoinen polttoainesäiliö saattaa tarvita 3003-lejeeringin poikkeuksellisen muovattavuuden. Mekaanisten vaatimusten, ympäristön ja muovausprosessin ymmärtäminen on välttämätöntä pitkän aikavälin suorituskyvyn tuottavan seoksen valinnassa.

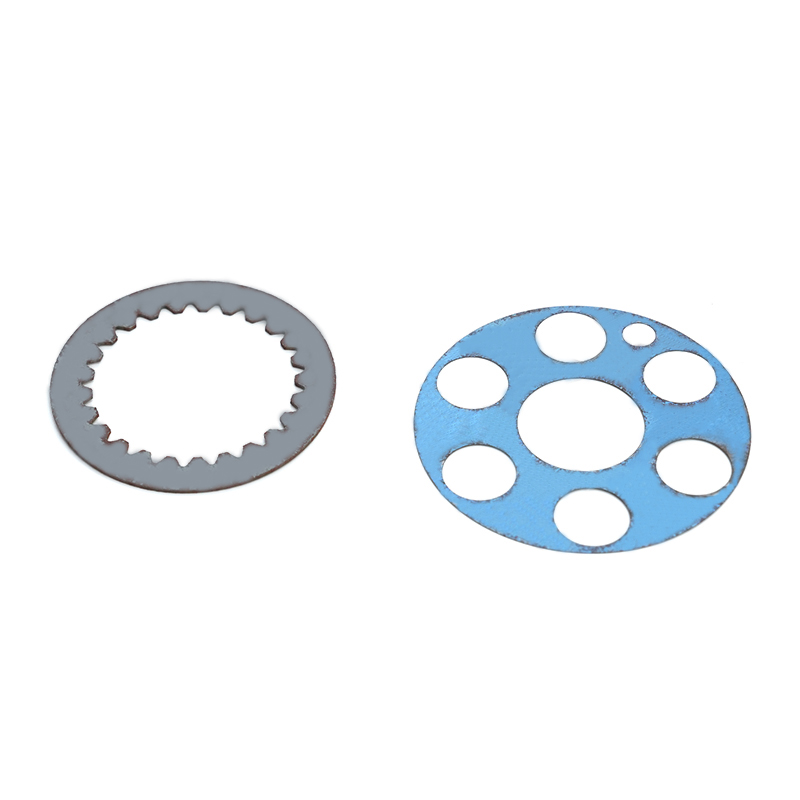

2. Suunnittelu geometrialla: Ribs, Files, and Forms:

Vahvuus ei tule vain paksuudesta. Tasainen, ohut alumiinilevy on joustava. Mutta samasta levystä, kun se on leimattu strategisilla rivoilla, helmillä, laipoilla ja käyrillä, tulee uskomattoman jäykkä ja vahva. Tämä käsite tunnetaan nimellä hitausmomentin lisääminen . Lisäämällä nämä geometriset ominaisuudet insinöörit voivat dramaattisesti lisätä jäykkyyttä ja kantavuutta osan lisäämättä merkittävää massaa. Hyvin sijoitettu ripa voi tehdä paljon paksumman —- ja raskaamman —-kappaleen metallia. Tämä on olemus saavuttaa voimaa ilman painoa.

3. Stressipitoisuuksien välttäminen:

Terävät sisäkulmat ovat minkä tahansa metalliosan Akhilles’-kantapää. Ne toimivat jännityspisteinä, mikä tekee osasta erittäin herkän halkeilulle, erityisesti syklisessä (toistuvassa) kuormituksessa. Leimausprosessi mahdollistaa avokätisen sisällyttämisen fileet (pyöristetyt sisäkulmat) muotin suunnittelussa. Nämä fileet jakavat jännityksen laajemmalle alueelle, mikä parantaa merkittävästi osan väsymisikää ja yleistä kestävyyttä.

4. Keskeyden parantaminen pintakäsittelyillä:

Jopa alumiinin luonnollisella korroosionkestävyydellä jotkut sovellukset vaativat enemmän. Hyvä uutinen on, että alumiini on erittäin vastaanottavainen erilaisille pintakäsittelyille, jotka voivat pidentää sen käyttöikää entisestään:

Anodisointi: Sähkökemiallinen prosessi, joka sakeuttaa luonnollisen oksidikerroksen luoden erittäin kovan, kestävän ja korroosionkestävän pinnan, joka voidaan myös värjätä eri väreillä brändäystä tai tunnistamista varten.

Chromate Conversion Coating (Chem Film): Tarjoaa kiinteän suojakerroksen, joka parantaa korroosionkestävyyttä ja parantaa maalien ja pohjusteiden tarttuvuutta.

Jauhepinnoite: Tarjoaa paksun, vankan ja houkuttelevan polymeeripinnoitteen, joka tarjoaa erinomaisen suojan hankausta, kemikaaleja ja UV-altistusta vastaan.

Real-World Sovellukset: Missä Kevyt Vahvuus Asiat

Alumiinin leimaamisen hyödyt muuttuvat konkreettisiksi eduiksi lukemattomilla toimialoilla:

Ilmailu ja ilmailu: Jokainen lentokoneessa säästetty gramma muuttuu suoraan polttoaineen säästöksi, kantaman kasvuksi ja hyötykuorman kapasiteetiksi. Kevyistä rakenteellisista kannakkeista ja istuinrungoista monimutkaisiin komponentteihin avioniikkajärjestelmissä alumiinileimaukset ovat kaikkialla taivaalla, koska ne tarjoavat vaaditun lujuuden ja luotettavuuden ilman massaa.

Autoteollisuus: Polttoainetehokkuuden parantaminen ja sähköajoneuvojen (EV) nousu ovat tehneet painonpudotuksesta ensisijaisen suunnittelutavoitteen. Alumiinileimauksia käytetään koripaneeleissa, puskurijärjestelmissä, akkukoteloissa, sähköelektroniikan jäähdytyslevyissä ja sisäkomponenteissa. Sähköautojen painon vähentäminen laajentaa suoraan akun kantamaa.

Elektroniikka ja tietoliikenne: Taskuissamme olevat laitteet ja internetiä käyttävät palvelimet vaativat komponentteja, jotka hallitsevat lämpöä tehokkaasti, suojaavat sähkömagneettisilta häiriöiltä ja ovat riittävän kevyitä kannettaviin malleihin. Alumiinileimaukset sopivat täydellisesti jäähdytyslevyihin, alustaan, kehyksiin ja liitinsuojiin.

Lääketieteelliset laitteet: Siirrettävyys on usein kriittistä lääketieteellisille laitteille. Diagnostiset laitteet, kirurgiset työkalut ja kannettavat monitorit hyötyvät kaikki alumiinileimausten tarjoamasta lujuudesta, valopainosta ja kyvystä helposti steriloida.

Uusiutuva energia: Aurinkopaneelien kehykset ja asennuslaitteistot sekä tuulivoimaloiden komponentit ovat alttiina ankarille ulkoolosuhteille vuosikymmeniä. Alumiinin korroosionkestävyys ja lujuus-painosuhde tekevät siitä ihanteellisen valinnan uusiutuvan energian laitosten pitkän aikavälin rakenteellisen eheyden varmistamiseksi.

Menestyksen kumppanuus: Beyond the Press

Korkealaatuisen, kestävän alumiinileimatun osan saavuttaminen on suunnittelijan ja valmistajan yhteistyötä. Tässä on mitä etsiä leimauskumppanista:

Early Design Involvement (DFM): Hyvä kumppani tarjoaa Design for Manufacturability (DFM) -analyysin. He voivat tarkistaa mallisi jo varhaisessa vaiheessa ehdottaakseen muutoksia, jotka parantavat leimattavuutta, vähentävät kustannuksia ja tehostavat lujuus—likeä optimoimalla taivutussäteet tai ehdottamalla materiaalin tehokkainta raesuuntaa.

Materiaalin asiantuntemus: Heillä tulee olla syvät tiedot erilaisista alumiiniseoksista ja niiden ominaisuuksista, jotka ohjaavat sinua kohti parasta materiaalia erityistä sovellustasi, ympäristöäsi ja budjettiasi varten.

Tarkkuustyökalu ja Die Making: Suutin on leimausprosessin sydän. Tarkkuus muotin suunnittelussa ja rakentamisessa ei ole neuvoteltavissa sellaisten osien tuottamiseksi, jotka ovat johdonmukaisia, tarkkoja ja vailla vikoja.

Toissijaiset prosessivalmiudet: Kumppani, joka voi myös hallita viimeistelyprosesseja, kuten anodisointia tai jauhemaalausta, yksinkertaistaa toimitusketjuasi ja varmistaa laadunvalvonnan raaka-aineesta valmiiseen osaan.

Johtopäätös: Materiaalin ja prosessin synergia

Pyrkimys rakentaa vahvempia, kevyempiä ja pitkäkestoisempia tuotteita ei ole yksi maaginen ratkaisu. Kyse on materiaalitieteen ja tarkkuustekniikan älykkäästä synergiasta. Alumiini tarjoaa merkittäviä raaka-ominaisuuksia: sekoituksen keveyttä, luontaista lujuutta ja ympäristön kestävyyttä. Metallin leimausprosessi tarjoaa menetelmän kyseisen materiaalin ohjaamiseksi ja täydentämiseksi, jolloin se muuttuu monimutkaisiksi, erittäin lujiksi geometrioiksi, jotka uhmaavat sen painoa.

Siirtymällä “:n vanhan paradigman yli, enemmän painoa on enemmän voimaa, ” ja omaksumalla älykkään suunnittelun, seosvalinnan ja tarkkuusvalmistuksen periaatteet, insinöörit voivat todella saavuttaa molempien maailmojen parhaat puolet. Ne voivat luoda joustavia, luotettavia ja suorituskykyisiä komponentteja, joita moderni innovaatio vaatii, samalla kun ne ylittävät tarpeettoman painon. Maailmassa keskitytään yhä enemmän tehokkuuteen ja kestävyyteen alumiini leimaavat osat eivät ole vain hyvä vaihtoehto—he ovat perusta kevyemmän, vahvemman tulevaisuuden rakentamiselle.