Pintavaurioiden perimmäisten syiden ymmärtäminen

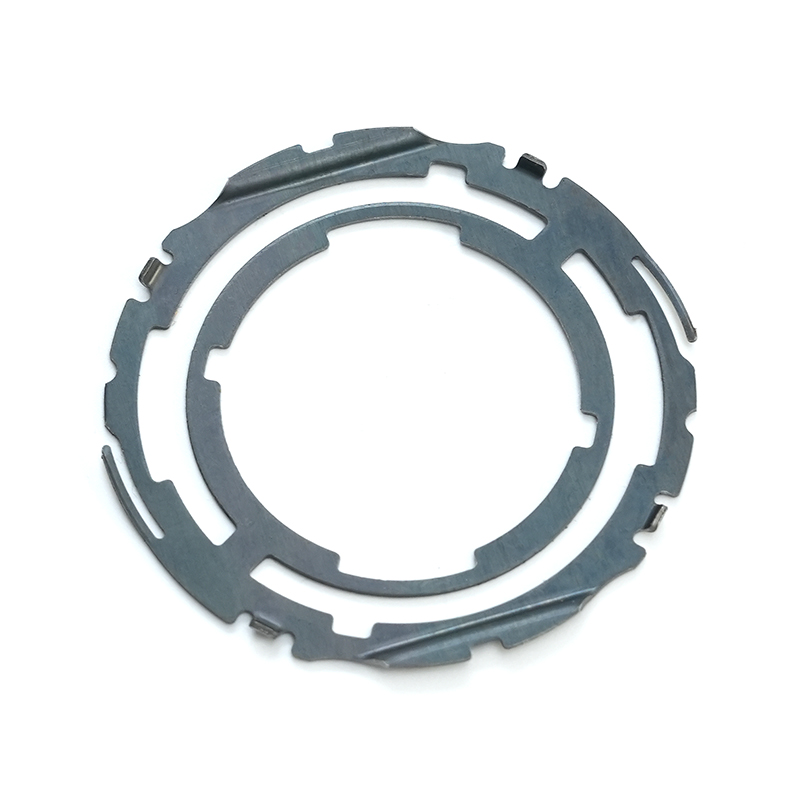

Naarmujen tehokas estäminen alkaa ymmärtämällä, missä ja miten ne esiintyvät tuotannon työnkulussa. Pääsyylliset eivät aina ole ilmeisiä. Kulumista voi tapahtua osien irrottamisen aikana meistosuuttimesta, käsittelyn ja toimintojen välisen siirron aikana, kuljetuslaatikoissa tai konteissa, toissijaisissa prosesseissa, kuten purseenpoistossa, ja jopa lopullisessa pakkauksessa. Ruostumattoman teräksen luontainen kovuus, vaikka se vastustaa muodonmuutoksia, voi olla yllättävän herkkä naarmuuntumiselle ja naarmuuntumiselle, kun kaksi metallipintaa liukuvat toisiaan vasten paineen alaisena siirtäen materiaalia ja luoden näkyviä naarmuja. Näiden kitkakohtien tunnistaminen on ensimmäinen askel kohti kohdennettuja vastatoimia.

Ennakoivat strategiat: Ennaltaehkäisy lähteellä

Vahinkojen lieventäminen on aloitettava heti valmistusprosessin alussa. Tavoitteena on luoda ympäristö, jossa pintakosketusta kontrolloidaan, pehmustetaan tai eliminoidaan.

Työkalujen ja muotin suunnittelu suojausta varten

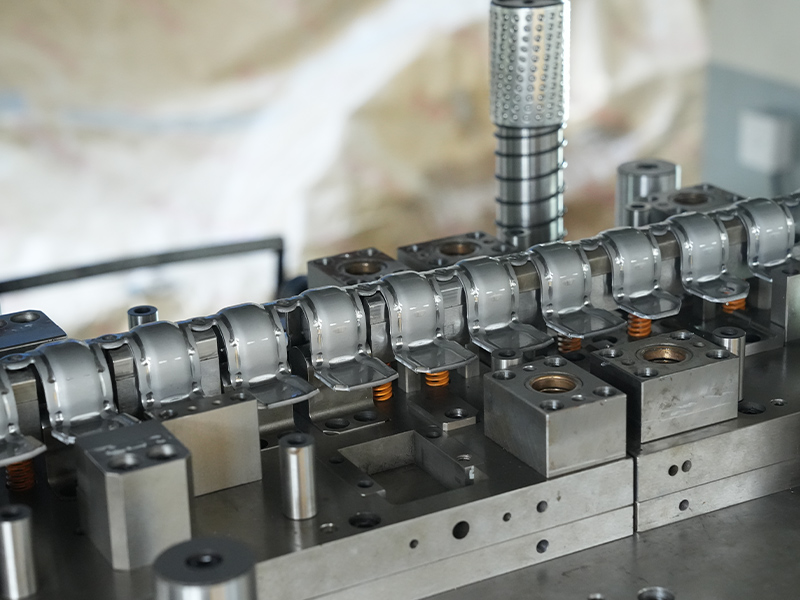

Itse leimausmuotin suunnittelu ja huolto ovat kriittisiä. Keskeisiä käytäntöjä ovat:

- Hyödynnä kiillotettuja meistipintoja korkealaatuisella pintakäsittelyllä (esim. #8 peilikiillotus) alueilla, jotka koskettavat osan kriittisiä pintoja.

- Sopivien muottimateriaalien, kuten karkaistun työkaluteräksen tai kovametalliterästen, määrittäminen kestämään kulumista, joka voi aiheuttaa purseita ja epätasaisuuksia, jotka naarmuttavat osia.

- Ohjattujen poistojärjestelmien toteuttaminen typpijousia tai pehmustettuja tappeja käyttäen, jotta osat vapautuvat tasaisesti eivätkä joudu vetäytymään teräspintojen yli.

- Erikoispinnoitteiden, kuten titaaninitridin (TiN) tai timantin kaltaisen hiilen (DLC) levittäminen muotin komponentteihin kitkan ja liiman kulumisen (galling) vähentämiseksi.

Materiaalin ja prosessin valinta

Oikean ruostumattoman teräksen laadun ja prosessiparametrien valinta voi vaikuttaa merkittävästi pintaherkkyyteen. Hehkutetut tai pehmeämmät materiaalit voivat olla alttiimpia naarmuuntumiselle kuin täyskova materiaali, vaikka niitä on helpompi muodostaa. Käyttämällä suojakalvoja, joko väliaikaisesti irroittavia polymeerikerroksia, jotka on levitetty kelamassaan ennen leimaamista, tai nestemäisiä voiteluaineita, joissa on naarmuuntumista estäviä lisäaineita, muodostavat uhrautuvan esteen muotoilun ja käsittelyn aikana.

Käsittelyprotokollat: Ihmis- ja työnkulkutekijä

Jopa täydellisillä työkaluilla, virheellinen käsittely on johtava vaurioiden syy. Tiukkojen käsittelyprotokollien luominen ja noudattaminen ei ole neuvoteltavissa korkealaatuisille osille.

- Käyttäjän koulutus: Henkilökunnan on käytettävä puhtaita, nukkaamattomia puuvilla- tai nitriilikäsineitä sormenjälkien ja suoran metallikosketuksen estämiseksi. Heidät tulee kouluttaa käsittelemään osia niiden reunoista tai ei-kriittisistä pinnoista.

- Työpisteen suunnittelu: Käytä pehmustettuja, hankaamattomia pintoja (esim. PVC-, huopa- tai silikonimattoja) kaikilla työasemilla, tarkastusalueilla ja pakkausasemilla.

- Osien irrottaminen ja säilytys: Älä koskaan anna leimattujen osien kaatua tai hieroa yhteen irtotavarana. Käytä lokeroissa erottimia, jakajia tai yksittäisiä rakoja. Pinoa osat prosessin aikana säilytettävällä suojapaperilla tai vaahdolla.

Ohjatut ympäristöt toissijaisia toimintoja varten

Prosessit, kuten hitsaus, hionta, kiillotus ja puhdistus, sisältävät suuria riskejä. Eristä nämä toiminnot fyysisesti tai väliaikaisesti puhtailta kokoonpanoalueilta. Erityisiä työkaluja ja kalusteita tulee käyttää estämään ristikontaminaatio hiiliteräksen tai hankaavien roskien kanssa. Käytä esimerkiksi vain ruostumattomasta teräksestä valmistettuja lankapyöriä ja harjoja. Automaattiset puhdistusjärjestelmät (ultraääni, passivointi) ovat suositeltavia käsinpesuun verrattuna, mikä voi aiheuttaa epäjohdonmukaista naarmuuntumista.

Pakkaus: Viimeinen puolustustaso

Pakkaus on viimeinen, kriittinen vaihe pinnan eheyden säilyttämiseksi kuljetuksen aikana. Pakkauksen tulee pysäyttää osa kokonaan. Yleisiä tehokkaita menetelmiä ovat:

| Pakkausmenetelmä | Paras | Keskeinen materiaali |

| VCI (Volatile Corrosion Inhibitor) -pakkaus | Estää korroosiota ja kevyttä hankausta | VCI-paperia, -vaahtoa tai -kalvoa |

| Mukautettu vaahtoontelo | Arvokkaat tai herkät osat, joilla on monimutkainen geometria | Polyeteeni tai polyuretaanivaahto |

| Lokeroidut muovialustat | Suuret pienet ja keskikokoiset osat | Staattista sähköä poistavat tai johtavat muovit |

| Shrink / Stretch Wrap reunasuojaimilla | Suuret, litteät osat tai kootut yksiköt | Polyeteenikalvo vaahtokulmasuojuksilla |

Tarkastus, lajittelu ja korjaavat toimet

Vankka laadunvalvontaprosessi on välttämätön pintavikojen havaitsemiseksi ja korjaamiseksi. Tarkastus tulee tehdä valvotussa valaistuksessa (usein LED-valolla) keskeisissä vaiheissa: leimaamisen jälkeen, toissijaisten toimenpiteiden jälkeen ja ennen lopullista pakkaamista. Määritä pintanaarmuille selkeät, näytteisiin perustuvat hyväksyttävät laaturajat (AQL) ja määritä sallittu pituus, syvyys ja sijainti. Kaikki vaatimustenvastaiset osat on asetettava karanteeniin. Pienissä vioissa voidaan käyttää hallittua, hyväksyttyä kiillotusmenetelmää, jossa käytetään asteittain hienompia hioma-aineita (esim. Scotch-Brite-hihnoista hienojakoisiin kiillotusaineisiin), mutta tämä on hoidettava huolellisesti, jotta kriittisiä mittoja ei muuteta.

Pintatietoisuuden kulttuurin rakentaminen

Lopulta ehkäisee naarmuja Ruostumattomasta teräksestä valmistetut leimausosat ei ole yksivaiheinen korjaus vaan kattava järjestelmä. Se edellyttää näkökohtien integrointia alkuperäisestä suunnittelusta ja työkalusuunnittelusta kuljetustelakkaan asti. Menestyneimmät valmistajat edistävät kulttuuria, jossa jokainen tiimin jäsen puristinoperaattorista pakkausasiantuntijaan ymmärtää roolinsa pinnan eheyden säilyttämisessä. Tämä saavutetaan jatkuvalla koulutuksella, selkeillä standardinmukaisilla käsittelymenetelmillä (SOP) ja investoinnilla oikeisiin suojamateriaaleihin ja -laitteisiin, jolloin niitä ei pidetä kustannuksina vaan olennaisina tuotteen laadun ja asiakastyytyväisyyden takeina.