Kuparin leimausosien ja niiden teollisuuden käyttötarkoitusten ymmärtäminen

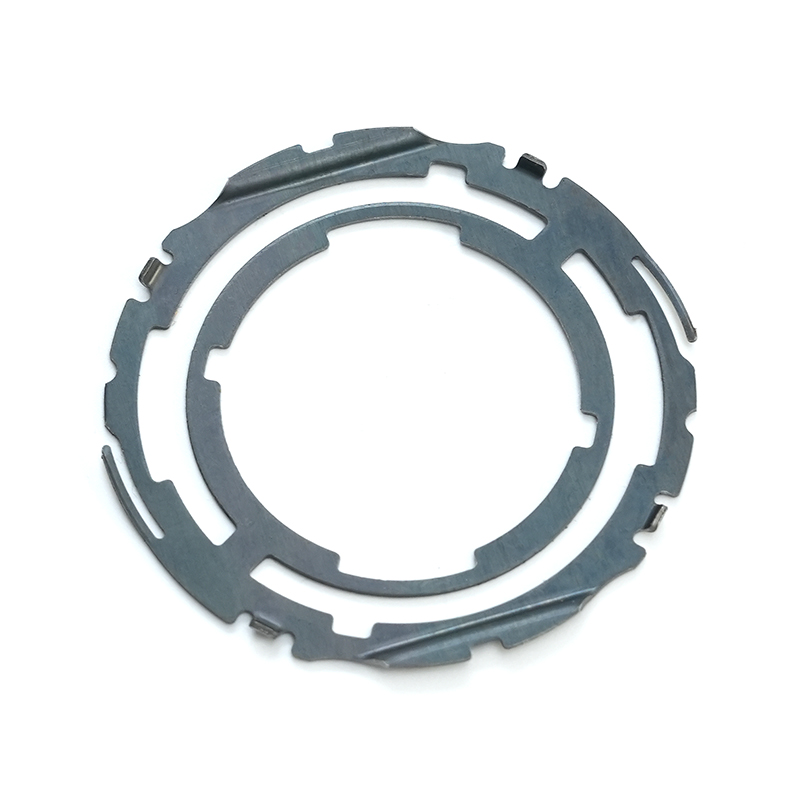

Kupariset leimausosat ovat tarkkuusmuovattuja komponentteja, jotka on luotu leimaamalla kupari- tai kupariseoslevyjä tiettyihin muotoihin. Niiden erinomainen sähkönjohtavuus, lämpösuorituskyky ja korroosionkestävyys tekevät niistä välttämättömiä monilla aloilla. Toisin kuin tavalliset metalliosat, kuparileimausosat vaativat tiukkaa mittojen hallintaa ja pinnan laatua niiden roolin vuoksi sähköjärjestelmissä ja nopean kierron mekaanisissa kokoonpanoissa.

Aloja, jotka luottavat voimakkaasti kuparileimausosiin, ovat:

- Sähkö ja elektroniikka – liittimiä, liittimiä ja virtakiskoja varten;

- Autoteollisuus — antureille, releille, koskettimille ja sähköajoneuvojen akkujärjestelmille;

- Tietoliikenne — RF-liittimiä ja johtavia suojuksia varten;

- Teollisuuskoneet — kulutusta kestäville koskettimille ja jäähdytyslevyille.

Materiaalin valinta kuparileimausosiin

Oikean kuparimateriaalin valitseminen on ratkaisevan tärkeää leimauksen suorituskyvyn ja loppukäytön toiminnallisuuden kannalta. Materiaalin ominaisuudet vaikuttavat muovattavuuteen, lujuuteen, johtavuuteen ja hintaan. Yleisiä kuparimateriaaleja ovat puhdas kupari ja kupariseokset, kuten messinki ja pronssi.

Puhdas kuparilaatu

Puhdas kupari (C11000, C10100-sarja) tarjoaa korkeimman sähkön- ja lämmönjohtavuuden teknisten metallien joukossa. Se sopii erinomaisesti virtaliittimiin ja suurvirtakiskoihin, joissa minimaalinen vastus on kriittinen. Puhtaalla kuparilla on kuitenkin pienempi vetolujuus verrattuna moniin seoksiin, mikä vaatii huolellista prosessin valvontaa, jotta vältytään halkeilulta leimaamisen aikana.

Yleiset kuparilejeeringit: messinki ja pronssi

Kuparilejeeringit, kuten messinki (kupari-sinkki) ja pronssi (kupari-tina), lisäävät lujuutta ja kulutuskestävyyttä säilyttäen samalla kohtuullisen johtavuuden. Messinkiä käytetään usein liittimissä ja jousikoskettimissa sen muovattavuuden ja mekaanisen lujuuden tasapainon vuoksi. Pronssivaihtoehdot valitaan ympäristöihin, joissa vaaditaan parempaa korroosionkestävyyttä tai kitkakykyä.

Kuparin leimausosien suunnitteluperiaatteet

Tehokas muotoilu kuparileimausosille ylittää yksinkertaiset muodot. Hyvä muotoilu helpottaa valmistettavuutta, vähentää romua ja varmistaa toiminnallisen suorituskyvyn. Seuraavat periaatteet ohjaavat insinöörejä osien kehittämisen aikana:

- Säilytä seinän yhtenäinen paksuus: Epätasainen paksuus voi aiheuttaa repeytymiä tai ponnahtamista muovauksen aikana.

- Vältä teräviä sisäkulmia: Käytä säteitä materiaalin virtauksen parantamiseksi ja jännityspitoisuuksien vähentämiseksi.

- Minimoi purseet ja terävät reunat: Määritä toleranssit ja viimeistelyvaatimukset toissijaisten purseenpoistokustannusten vähentämiseksi.

- Harkitse Springback-efektejä: Kupariseokset voivat ponnahtaa takaisin muodostumisen jälkeen; suunnittelukorvaukset kompensoivat tämän.

Toleranssi- ja ominaisuuksien tekniset tiedot

Kuparileimausosat vaativat usein tiukkoja toleransseja johtuen yhdistämisestä muihin mekaanisiin tai sähköisiin kokoonpanoihin. Määritä toleranssit toiminnan mukaan – esimerkiksi kosketinleveydet, jotka vaikuttavat virtakapasiteettiin, tai tappien halkaisijat, jotka sopivat koteloihin. Tiukemmat toleranssit voivat lisätä työkalujen monimutkaisuutta ja kustannuksia, joten tasapainota suunnittelutarpeet tuotannon toteutettavuuden kanssa.

Kuparin leimausosien valmistusprosessit

Kuparileimaus käsittää litteän levyn tai kelamateriaalin muuntamisen monimutkaisiksi osiksi muottien ja puristimien avulla. Useat prosessimuunnelmat sopivat eri tilavuuksiin ja geometrioihin:

Tyhjennys ja lävistykset

Blanking leikkaa alkuperäisen muodon arkista tai kelasta. Lävistykset luovat reikiä tai sisäisiä leikkauksia. Nämä toiminnot tapahtuvat usein progressiivisten meistien ensimmäisissä vaiheissa toistettavien ominaisuuksien tuottamiseksi. Erittäin tarkka tyhjennys vähentää purseen muodostumista ja parantaa jälkimuovauksen laatua.

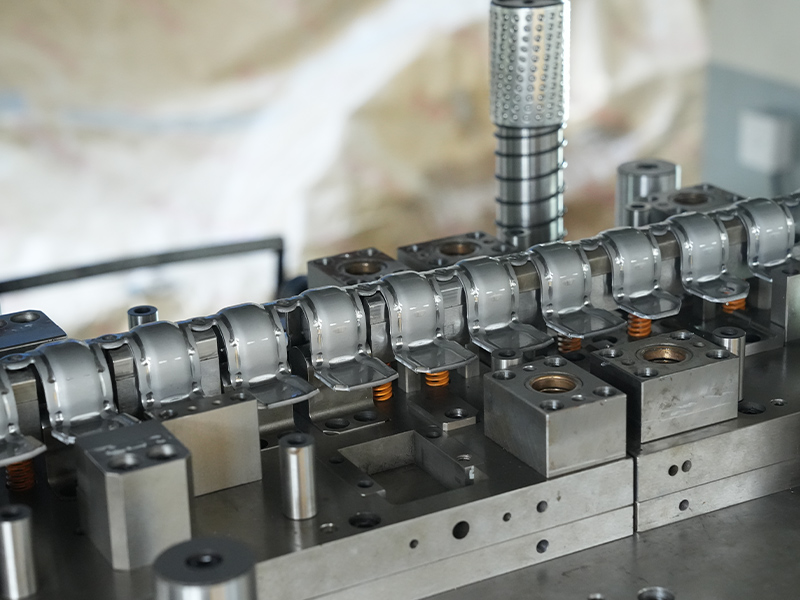

Progressiivinen stanssaus

Progressiivinen meistileimaus käyttää sarjaa asemia yhdessä muottisarjassa. Jokainen asema lisää toimintoja, kuten taivutus-, lyönti- tai muotoilutoimintoja kokonaisten osien rakentamiseksi yhdellä puristusjaksolla. Progressiivinen leimaus on ihanteellinen suurille määrille sen nopeuden ja toistettavuuden ansiosta, mutta työkalukustannukset ovat korkeammat kuin yksinkertaiset meistit, joten se on paras keskisuurille ja suurille tuotantosarjoille.

Hieno aihio tarkkuusreunoihin

Hienotyöstö on erikoisprosessi osiin, jotka vaativat erittäin sileitä reunoja ja tiukkaa mittasäätöä. Se käyttää tarkkuuskoneistettuja korkeapaineisia meistiä vääristymien vähentämiseksi. Vaikka hienosaippaus onkin kalliimpaa kuin perinteinen meisto, se tuottaa erinomaisen geometrisen tarkkuuden omaavia osia, jotka sopivat kriittisiin sähkökontakteihin tai tarkkuusmekaanisiin komponentteihin.

Työkalu ja puristusvalinta kuparileimaukseen

Työkalujen ja puristimien valinta vaikuttaa suoraan tuotannon laatuun, kiertoaikaan ja kustannuksiin. Kuparimateriaaleilla on hyvä taipuisuus, mutta ne voivat kovettua nopeasti, joten työkalujen on oltava lujia ja tarkasti kohdistettuja.

Die materiaalit ja pinnoitteet

Hiilipitoiset työkaluteräkset, kuten A2 tai D2, ovat yleisiä meistosuuttimissa kulutuskestävyyden ja sitkeyden vuoksi. Suuria määriä varten työkaluteräkset voivat saada pinnoitteita, kuten TiN tai DLC kitkan vähentämiseksi ja käyttöiän pidentämiseksi. Hienot aihiot vaativat usein vieläkin kovempia materiaaleja ja tiheämpää huoltoa.

Puristintyypit kuparileimaukseen

Mekaaniset puristimet tarjoavat suuren nopeuden ja toistettavuuden progressiiviseen leimaamiseen. Tarkkoihin toimintoihin tai pidempiin iskuihin voidaan valita hydrauliset puristimet. Servopuristimet tarjoavat ohjelmoitavan säädön vaihtelevalla nopeudella ja viipymäajalla, mikä parantaa muotoilun hallintaa monimutkaisille geometrioille.

Kuparin leimausosien laadunvalvonta ja tarkastus

Laadunvarmistus varmistaa, että kuparileimausosat täyttävät määritetyt suorituskykyvaatimukset. Vankka tarkastussuunnitelma vähentää romua ja korjauksia ja parantaa osien luotettavuutta.

Mittatarkastus

Käytä kalibroituja mittareita, CMM (Coordinate Measuring Machine) tai optisia vertailulaitteita kriittisten mittojen tarkistamiseen. Suuren volyymin ajoissa automatisoidut visiojärjestelmät voivat tarkastaa ominaisuuksia peräkkäin havaitakseen poikkeamat ajoissa.

Pinnan viimeistely ja purseen hallinta

Pintakäsittely vaikuttaa sähkökontaktien resistanssiin ja kokoonpanon sovitukseen. Tarkista pinnat naarmujen, kuoppien tai purseiden varalta. Purseenpoisto voi olla tarpeen rumpu-, harjaus- tai mikrojäysteenpoistoprosessien avulla. Määritä pinnan viimeistelyvaatimukset mikroneina (Ra) selvyyden vuoksi.

Mekaaninen ja sähköinen testaus

Sovelluksesta riippuen testaa vetolujuutta, taivutuskykyä ja johtavuutta. Sähkökoskettimien kosketusresistanssi tulee testata kuormituksen alaisena. Dokumentoi testiprotokollat toistettavuuden ja asiakasstandardien noudattamisen varmistamiseksi.

Kustannustekijät ja toimitusajat

Kustannusten ja toimitusaikojen arvioiminen projektin varhaisessa vaiheessa auttaa asettamaan realistisia odotuksia. Ensisijaisia kustannustekijöitä ovat materiaalityyppi, osan monimutkaisuus, työkalujen suunnittelu ja tuotantomäärä. Kupariseokset ovat yleensä kalliimpia kuin teräs tai alumiini, joten suunnittelun optimointi voi vähentää jätettä ja alentaa kustannuksia.

| Kustannustekijä | Vaikutus | Huomautuksia |

| Materiaalityyppi | Korkea | Seokset vs puhdas kupari |

| Työkalujen monimutkaisuus | Korkea | Progressiiviset vs yksinkertaiset kuopat |

| Tuotantomäärä | Keskikokoinen | Mittakaavaedut |

| Tarkastusvaatimukset | Keskikokoinen | Inline vs lopputarkastus |

Työkalujen suunnittelu- ja hyväksymissyklit vaikuttavat läpimenoaikaan. Mukautetut progressiiviset muotit voivat vaatia useita viikkoja suunnittelu- ja koeajoja, kun taas yksinkertaiset leimaustyökalut voidaan toimittaa nopeammin. Varhainen yhteydenpito toimittajien kanssa auttaa vähentämään viivästyksiä.

Oikean kuparileimaustoimittajan valinta

Kun valitset kuparin leimaamiseen erikoistuneen toimittajan, varmistetaan laatu ja oikea-aikaiset toimitukset. Arvioi mahdollisia kumppaneita työkaluvalmiuksien, materiaalikokemuksen, tuotantokapasiteetin ja tarkastusjärjestelmien perusteella. Pyydä näytteitä tai prototyyppejä ominaisuuksien vahvistamiseksi ennen suuriin ajoihin sitoutumista.