Tarkkuusleimausosien ymmärtäminen modernissa valmistuksessa

Tarkkuusleimausosat ovat metalliosia, jotka valmistetaan leikkaamalla ja muotoilemalla levymateriaalia meistien ja puristimien avulla. Toisin kuin perusleimauksessa, tarkkuusleimaus keskittyy suuriin toleransseihin, toistettavuuteen ja monimutkaisten geometrioiden saavuttamiseen tiukoilla eritelmillä. Tarkkuusleimattuja komponentteja esiintyy ilmailu- ja avaruuskokoonpanoissa, lääketieteellisissä laitteissa, autojen anturikoteloissa ja elektroniikan rungoissa, joissa mittatarkkuudesta ja tasaisesta suorituskyvystä ei voida keskustella.

Tarkkuusleimauksen ydintarkoituksena on muuttaa litteät metallilevyt käyttökelpoisiksi osiksi minimaalisilla toissijaisilla toimenpiteillä. Tämä säästää valmistusaikaa, alentaa kustannuksia ja varmistaa tasaisen osien laadun kaikissa tuotantoajoissa. Tarkkuusleimaus ei ole laaja käsite; se viittaa erityisesti korkean tarkkuuden prosesseihin yleisen lävistyksen tai tyhjennyksen sijaan.

Tärkeimmät tarkkuusleimausosien materiaalit

Oikean materiaalin valinta vaikuttaa suoraan osien suorituskykyyn, leimaustoleranssiin ja kokonaistuotantokustannuksiin. Tarkkuusleimausta voidaan soveltaa rauta- ja ei-rautametallien mekaanisten ominaisuuksien ja loppukäyttövaatimusten perusteella.

Yleiset metallit tarkkuusleimauksessa

- Ruostumaton teräs – Erinomainen korroosionkestävyys ja lujuus lääketieteellisille ja elintarvikekäyttöisille osille.

- Kylmävalssattu teräs – Hyvä tasaisuus ja pinnan viimeistely, ihanteellinen meistetyille rakenneosille.

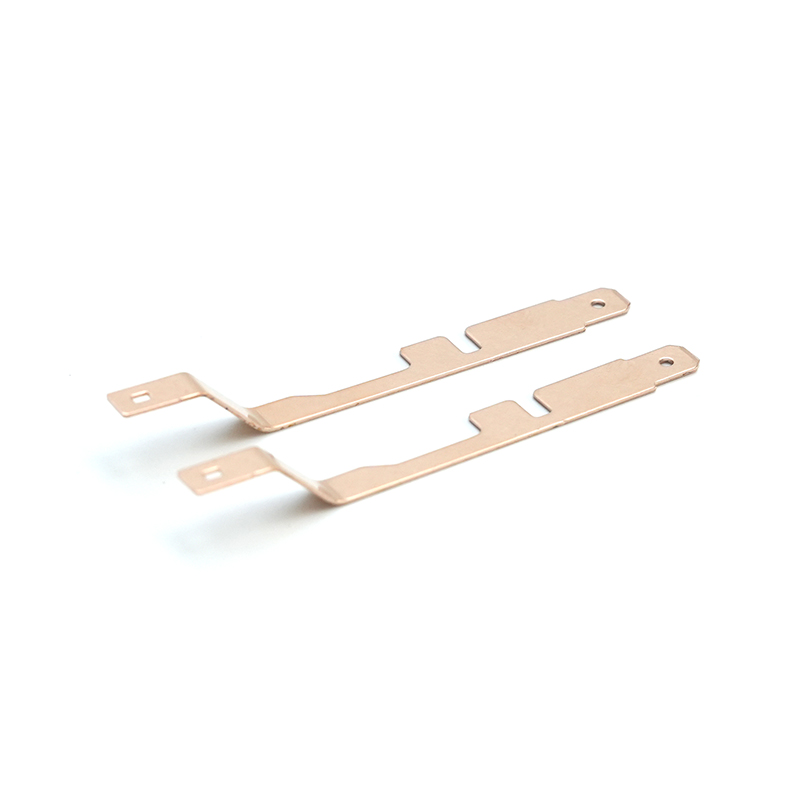

- Alumiiniseokset – Kevyt ja lämpöä johtava, käytetään autojen ja elektroniikkakoteloissa.

- Kuparilejeeringit – Korkea sähkönjohtavuus liittimille ja liittimille.

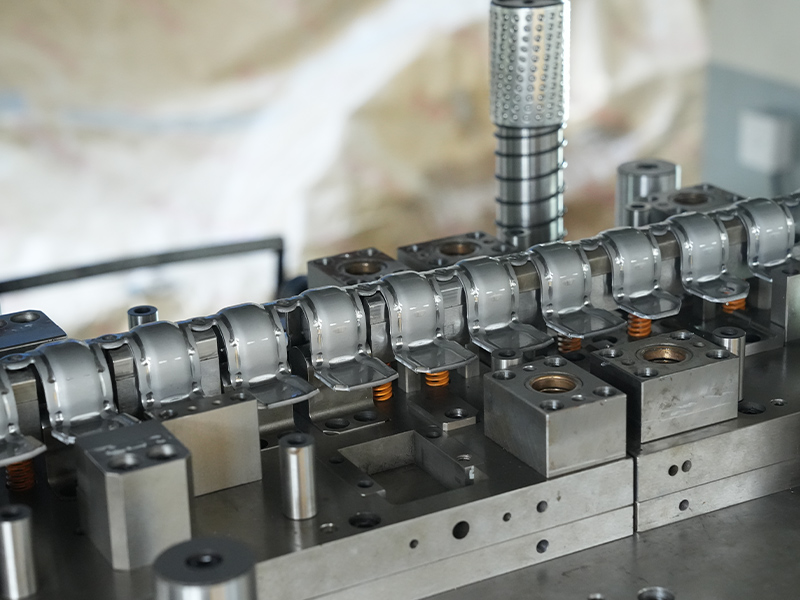

Tarkkuusleimaustyökalut: Suunnittelu ja huolto

Työkalu on tarkkuusleimauksen selkäranka. Muottien suunnittelu, materiaalivalinta ja huolto määräävät saavutettavissa olevat toleranssit ja osien laadun. Oikea työkalu vähentää vaihtelua ja tukee suuria tuotantomääriä ilman toistuvia seisokkeja.

Suunnittelua koskevat näkökohdat leimaamiseen

- Toleranssivaatimukset: Muotit on työstettävä tiukempiin toleransseihin kuin viimeinen osa, jotta voidaan ottaa huomioon takaisinjousto ja materiaalivirta.

- Materiaalin kovuus: Sopivan kovuuden omaavat stanssatut teräkset kestävät kulumista ja pidentävät käyttöikää.

- Voitelustrategia: Suunnitellut kanavat ja taskut auttavat hallitsemaan kitkaa, vähentämään kulumista ja parantamaan osien pinnan laatua.

- Modulaarisuus: Modulaariset muottikomponentit lyhentävät kiinnittimen vaihtoaikaa ja tukevat osien vaihtelua.

Työkalujen rutiinihuoltokäytännöt

Säännöllisen huoltoaikataulun toteuttaminen estää odottamattomat seisokit ja varmistaa tasaisen osien laadun. Tyypillisiä huoltotehtäviä ovat muottien puhdistus, kohdistuksen tarkistus, reunojen teroitus ja kulumispisteiden mittaus. Yksityiskohtaisten työkalulokien avulla valmistajat voivat ennustaa, milloin muotti tarvitsee kunnostusta, ennen kuin vikoja ilmenee.

Tarkkuusleimausprosessi: suunnittelusta tuotantoon

Hallittu prosessivirtaus varmistaa, että jokainen tarkkuusleimausosa täyttää suunnitteluvaatimukset ja alan standardit. Alla on tärkeimmät vaiheet käytännössä:

1. Tekninen suunnittelu ja simulointi

Suunnittelun aikana insinöörit käyttävät CAD- ja elementtianalyysiä (FEA) optimoidakseen osien geometrian, valitakseen materiaalit ja simuloidakseen muovauskäyttäytymistä. Simulointi tunnistaa mahdolliset ongelmat, kuten halkeamat tai liiallinen oheneminen ennen fyysistä työkalua.

2. Muottivalmistus ja koeajot

Kun suunnittelu on valmis, tarkkuussuuttimet valmistetaan käyttämällä CNC-työstö- ja EDM-prosesseja. Koekäyttö todellisilla materiaaleilla varmistaa sopivuuden, mittatoleranssit ja prosessin toistettavuuden. Säädöt tallennetaan ja niitä testataan uudelleen, kunnes prosessi on vakaa.

3. Tuotanto ja prosessin tarkastus

Suuret volyymit ovat tyypillisiä tarkkuusleimauksessa. Inline-tarkastusmenetelmät, kuten lasermittaus- ja näköjärjestelmät, valvovat osia reaaliajassa. Laatutarkastuksia on integroitu säännöllisin väliajoin, jotta poikkeamat havaitaan ajoissa ja romumäärät vähenevät.

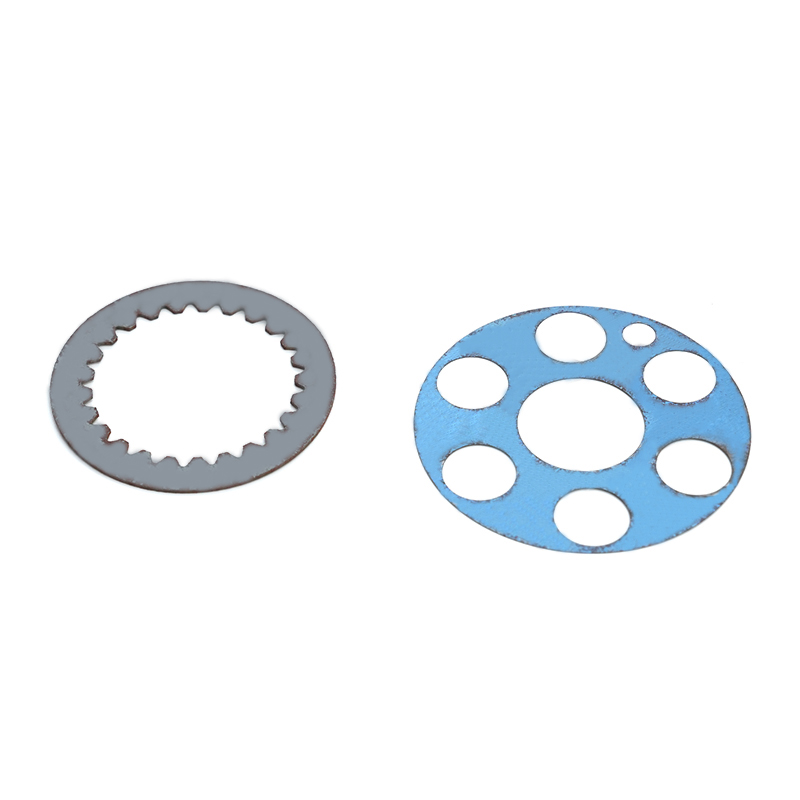

Yleiset sovellukset ja suorituskykyvaatimukset

Tarkkuusleimausosat ovat välttämättömiä markkinoilla, joilla mittatarkkuus ja luotettava suorituskyky ovat kriittisiä. Alla näytämme tietyt toimialat ja kuinka niiden vaatimukset ohjaavat tarkkuusleimauskäytäntöjä.

| Teollisuus | Tyypilliset komponentit | Suorituskykyvaatimukset |

| Autoteollisuus | Anturikannattimet, EMI-suojat | Korkea kestävyys, tiukka mittojen hallinta |

| Lääketieteelliset laitteet | Implantin pidikkeet, kirurgisten instrumenttien osat | Bioyhteensopivuus, tarkkuus pintakäsittely |

| Elektroniikka | Liittimet, suojauskomponentit | Sähkönjohtavuus, mikronitason toleranssit |

Laadunvarmistus ja toleranssin valvonta

Tarkkuusleimaus vaatii tiukkoja laadunvarmistusmenetelmiä (QA) sen varmistamiseksi, että jokainen osa täyttää vaatimukset. Laadunvarmistuskäytännöt eivät ole epämääräisiä tarkastuksia; ne kohdistuvat osien ja prosessien keskeisiin mitattavissa oleviin ominaisuuksiin.

Kriittiset tarkastustekniikat

- Koordinaattimittauskoneet (CMM): Tarkista 3D-mitat mikronitason tarkkuudella.

- Optiset vertailijat: Tarkista profiilit ja ominaisuuksien kohdistus ilman kosketusta.

- Lasermikrometrit: Mittaa halkaisijat ja osan paksuus linjassa.

- Tilastollisen prosessin ohjaus (SPC): Seuraa trendejä ajan mittaan vähentääksesi vaihtelua ja tunnistaaksesi prosessin siirtymät.

Tarkkuusleimauksen kustannusten optimointistrategiat

Kustannusoptimointi tarkkuusleimauksessa on saavutettavissa laadusta tinkimättä. Kohdistetut parannukset materiaalien hyödyntämisessä, suulakkeiden käyttöiässä ja tuotannon läpimenossa alentavat yksikkökustannuksia ja lisäävät kilpailukykyä.

Käytännön menetelmiä kustannusten vähentämiseen

- Optimoi tyhjien sisäkkäisyydet materiaalihukan minimoimiseksi.

- Investoi kestäviin muottimateriaaleihin pidentääksesi työkalun käyttöikää ja vähentääksesi vaihtoja.

- Käytä progressiivisia meistiä yhdistääksesi useita operaatioita yhdeksi kierrokseksi.

- Suorita ennakoiva huolto välttääksesi odottamattomat painalluksen seisokit.

Pitämällä prosessitiedot, työkalujen suorituskykylokit ja osien tarkastustulokset järjestyksessä, valmistajat voivat tunnistaa pullonkaulat ja priorisoida jatkuvat parannukset, jotka tuottavat mitattavaa arvoa.